ЦИКЛИЧЕСКИЕ РЕЖИМЫ

в химической

технологии, характеризуются периодич. изменением во времени всех или нек-рых

из определяющих процесс параметров (т-ра, давление, состав сырья и др.).

Позволяют в ряде случаев повысить эффективность хим. произ-ва либо осуществить

к.-л. процесс, не реализуемый в обычном, статическом режиме.

Типы режимов. Ц. р. подразделяют

на стационарные и нестационарные. Стационарный Ц. р. характеризуется постоянством

рабочих параметров в любом сечении аппарата, в к-ром он проводится, и периодич.

изменением всех или части параметров по длине аппарата.

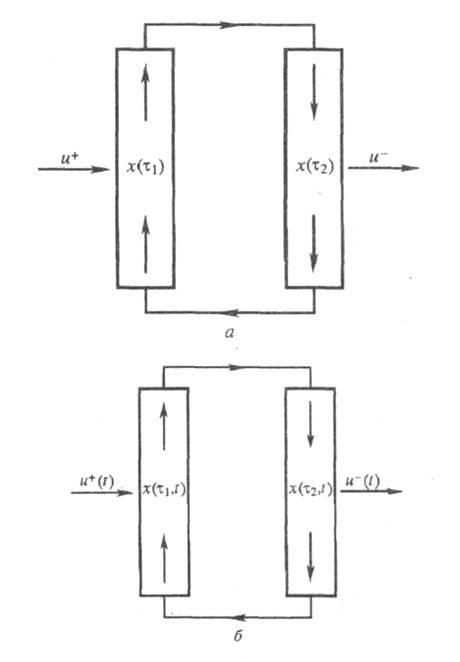

На рис. 1, а показана схема такого

режима, в к-ром рабочее тело последовательно проходит через два аппарата,

циклически изменяя свое состояние под действием постоянных во времени внеш. воздействий (потоков) и+

и и- (

под действием постоянных во времени внеш. воздействий (потоков) и+

и и- ( -

время пребывания рабочего тела в аппарате). К этим процессам относятся

циклы абсорбционно (адсорбционно)-десорбционные (см. Абсорбция

, Адсорбция

),

классификация

(см. Сепарация воздушная

), циклы холодильных машин с циркуляцией

рабочего тела (см. Холодильные процессы

), в вибрационных экстракторах

(см. Экстракция жидкостная

)и др.

-

время пребывания рабочего тела в аппарате). К этим процессам относятся

циклы абсорбционно (адсорбционно)-десорбционные (см. Абсорбция

, Адсорбция

),

классификация

(см. Сепарация воздушная

), циклы холодильных машин с циркуляцией

рабочего тела (см. Холодильные процессы

), в вибрационных экстракторах

(см. Экстракция жидкостная

)и др.

Нестационарный Ц. р. характеризуется периодич.

изменением во времени всех или части рабочих параметров. В этом случае

(рис. 1,6)рабочее тело периодически изменяет свое состояние во

времени при периодически изменяющемся воздействии u(t). Подобные

режимы типичны для регенеративного теплообмена

, ряда гетерогенно-каталитич.

процессов (напр., каталитический крекинг

), процессов с периодич.

изменением расхода материальных потоков в ректификац. колоннах (поток флегмы

при ректификации

или дистилляции

)и иных аппаратах (напр.,

реакторах химических

), фильтровальных циклов (см. Фильтрование

)и т. д.

Рис. 1. Схемы стационарного (а)

и нестационарного (б)циклических режимов: и

и - зависимости

параметров рабочего тела х от времен пребывания

- зависимости

параметров рабочего тела х от времен пребывания и

и его

в системе при постоянных во времени внешних воздействиях и+

и и-;

его

в системе при постоянных во времени внешних воздействиях и+

и и-; и

и -

то же при периодически изменяющихся во времени t воздействиях u+(t)и

u-(t).

-

то же при периодически изменяющихся во времени t воздействиях u+(t)и

u-(t).

Целесообразность использования и задачи

расчета режимов. Широкое применение Ц. р. в хим. произ-вах объясняется

мн. причинами, к основным из к-рых относятся (в порядке значимости):

1. Необходимость внедрения малоотходных

и экологически чистых технологий, связанных с комплексной переработкой

сырья и регенерацией промежуточных сред (см., напр., Безотходные производства

).

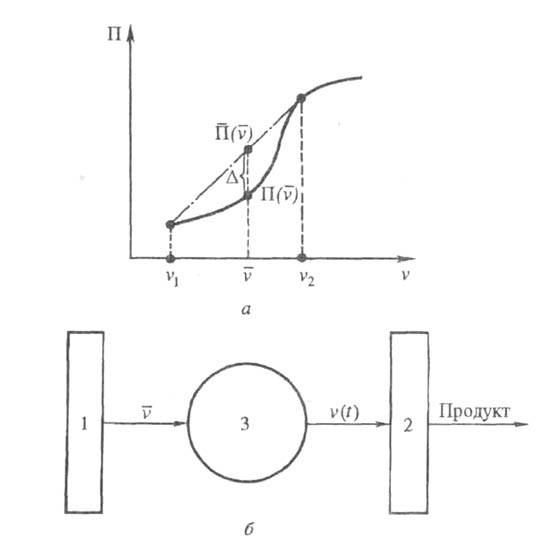

2. Возможность повышения средней

за цикл производительности аппаратов при фиксир. среднем расходе сырья

аппаратов при фиксир. среднем расходе сырья по сравнению с производительностью

по сравнению с производительностью в обычном режиме (рис. 2, а, "вогнутая кривая"). При этом часть

времени цикла тот или иной аппарат должен работать с расходом сырья v1

а оставшееся время - с расходом v2. Так, технол. агрегат,

изображенный на рис. 2, б, работает при среднем расходе сырья

в обычном режиме (рис. 2, а, "вогнутая кривая"). При этом часть

времени цикла тот или иной аппарат должен работать с расходом сырья v1

а оставшееся время - с расходом v2. Так, технол. агрегат,

изображенный на рис. 2, б, работает при среднем расходе сырья а составляющие его аппараты 1 и 2 - с производительностью

а составляющие его аппараты 1 и 2 - с производительностью и П. Установка, напр., промежуточной емкости 3 позволяет, периодически

(за время t)изменяя расход сырья [v(t)], повысить

производительность агрегата на величину

и П. Установка, напр., промежуточной емкости 3 позволяет, периодически

(за время t)изменяя расход сырья [v(t)], повысить

производительность агрегата на величину

3. Необходимость выгрузки части продукции

и обновления реакц. смеси в реакторах вследствие уменьшения скорости процессов

по мере роста концентрации полезного продукта.

4. Возможность формирования температурного

профиля по длине трубчатых каталитич. реакторов за счет циклич. изменений

параметров входных потоков.

5. Необходимость регенерации рабочей пов-сти

аппаратов (напр., очистка стенок от накипи) путем периодич. изменения скорости

р-ции и состава реакц. смеси.

Возникающие при этом многообразные проблемы

расчета Ц. п. можно свести к неск. основным задачам:

а) выяснение возможности проведения в

циклич. режиме хим.-технол. процесса, если наложенные на него ограничения

по давлениям, т-рам, составам конечных продуктов, производительностям аппаратов

и т.д. часто таковы, что в статич. режиме этот процесс вообще нереализуем;

б) установление возможности повышения

эффективности процесса при переходе от статич. режима к циклическому; оценка

выигрыша в критерии оптимальности процесса (см. Оптимизация

);

в) нахождение оптимальной формы изменений

во времени т-р, давлений, расходов и иных параметров, если циклич. режим

процесса более эффективен, чем статич. режим;

г) согласование работы циклически действующих

аппаратов при разл. способах их соединения в технол. схеме путем установки

т. наз. сглаживающих емкостей минимально возможного объема;

д) выявление предельных возможностей термодинамич.

циклов теплообменных аппаратов, холодильных машин, тепловых насосов, систем

газоразделения и т. д. с учетом их заданных мощностей, производительностей,

пов-стей теплового контакта, коэф. тепло- и массообмена и др.

Рис. 2. Зависимость от расхода

v сырья производительности П аппаратов и ее повышение при переходе от

обычного режима к циклическому (а); соответствующий этим зависимостям

технологический агрегат из аппаратов 1 и 2 и промежуточной емкости 3 (б).

Подробные ответы на поставленные вопросы,

постановка и методы решения соответствующих задач приведены в спец. литературе.

Определение оптимальной формы периодич. воздействий на данную технол. систему

(задача "в") представляет собой достаточно сложную проблему, решаемую методами

оптимального управления. Однако специфика Ц. р. позволяет, не решая задачи

"в", решать задачи "а" и "б" по критериям т. наз. нестационарности режима.

Из указанных критериев, в частности, следует, что если задача об оптимальном

статич. режиме оказывается "выпуклой", то переход к циклич. режиму заведомо

нецелесообразен.

Задача "д" - предмет исследований оптимизац.

термодинамики ("термодинамики при конечном времени"); дает возможность

установить, что решением этой задачи при заданной интенсивности являются

процессы с миним. произ-вом энтропии.

Основные классы процессов и примеры

их реализации. Рассмотрим наиб. важные классы и типичные примеры циклично

организованных технол. процессов.

Процессы с поочередным контактом рабочего

тела с источником вещества или энергии. Характерные примеры - процессы

с термодинамич. циклами. В них, соответственно второму началу термодинамики,

полученная от высокопотенциального источника энергия частично превращается

в электрич. энергию, мех. работу или работу разделения, частично отдается

низкопотенциальному источнику. Т. обр., рабочее тело периодически вступает

в контакт с источником энергии, изменяя агрегатное состояние, т-ру и давление.

Процессы с регенерацией рабочего тела.

Типичные примеры - процессы с системами замкнутого водоснабжения. В такой

системе вода (рабочее тело) циркулирует между аппаратами, где она служит

р-рителем, хладагентом и т. п., и системой регенерации, т. е. очистки от

загрязнений (см. также Охрана природы

).

Как правило, системы регенерации представляют

собой системы разделения. Их использование связано с дополнит, затратами

и выделением в конц. форме в-в, содержащихся в регенерируемой воде. Ее

состояние x(t)

характеризуется вектором концентраций и т-р; параметры внеш. воздействий

и выражают материальные и тепловые потоки в технол. процессе и на стадии

регенерации.

Процессы с нелинейной зависимостью производительности

технологич. установок (аппаратов) от расхода сырьевых и энергетич. потоков.

Характерные примеры - обжиг в кипящем слое, процессы с использованием насосных

агрегатов и др. Так, в аппарате с кипящим слоем с увеличением расхода воздуха

уменьшается степень превращения сырья вследствие снижения времени пребывания

частиц в реакц. зоне; с уменьшением расхода воздуха снижается производительность

реактора. Периодические, синхронизированные одно с другим колебания потоков

воздуха и сырья позволят повысить среднюю производительность аппарата.

Характеристику типа представленной на

рис. 2, а имеют и нек-рые насосы, если П - их производительность,

a v - расход энергии. Чтобы потребитель не обнаружил изменений в

работе насосов, устанавливают "сглаживающие" емкости.

Процессы, эффективность которых уменьшается

с возрастанием интенсивности перемешивания. Типичные примеры - процессы

биосинтеза. Одно из требований при осуществлении этих процессов -достаточно

малая концентрация субстрата (питат. смеси) в конечном продукте. Гидродинамика

реактора обычно близка к идеальному смешению из-за барботажных эффектов

(см. Барботирование

)и интенсивной работы мешалки, обеспечивающих

подачу О2 в любую точку аппарата. При проведении процесса в

стационарном режиме идеального смешения концентрация субстрата в объеме

реактора равна концентрации частиц на выходе из него и, следовательно,

скорость биосинтеза будет мала. Осуществление процесса только в периодич.

режиме связано с затратами времени на загрузку и выгрузку смеси, стерилизацию

аппарата, приготовление посевного материала и др. Поэтому Ц. р. с периодич.

выгрузкой части продукта и заменой его субстратом часто оказывается оптимальным.

Процессы, в которых переход к циклическим

режимам позволяет повысить возможности управления. Характерные примеры

- процессы, осуществляемые в каталитич. трубчатых реакторах. Напр., пусть

в таком реакторе можно изменять расход газа, причем каждому значению расхода

соответствует свой статич. температурный профиль. Эти профили неодинаковы:

в одних случаях т-ра повышается слишком быстро, что может вызвать разрушение

катализатора в конце реактора; в др. случаях т-ра возрастает медленно,

что уменьшает скорость р-ции в начале реакц. трубы. При циклич. изменении

расхода газа удается положительно влиять на профиль т-р не только самим

значением расхода, но и формой его изменения, амплитудой и частотой колебаний.

Иногда целесообразно периодически изменять как значение, так и направление

подачи газа, т. е. поочередно направлять сырье в разные концы трубы, синхронно

изменяя и точку отбора конечного продукта. Катализатор в циклич. процессах

одновременно выполняет также роль насадки при регенеративном теплообмене.

Процессы, в которых отсутствует статический

режим, удовлетворяющий технологич. ограничениям. Типичный пример - полимеризация

этилена в трубчатом реакторе. При полимеризации на стенках труб из-за малой

скорости газа образуется пленка полиэтилена, создающая добавочное гидравлич.

сопротивление потоку газа, ухудшающая тепло- и массообмен и др.; увеличение

скорости газа уменьшает время пребывания этилена в реакц. зоне и степень

его превращения.

Периодич. кратковременное повышение скорости

газа почти без снижения средней степени полимеризации предотвращает нарастание

полимерной пленки на стенках труб. Аналогичные режимы используют для целей

регенерации в процессах выпаривания, мембранного разделения, сушки и др.

без остановки оборудования.

Лит.: Карапетян В.В., Кривсунов

В.Н., Свечинский В.Б., Колебательные режимы управления химико-технологическими

объектами, М., 1974; Матрос Ю. Ш., "Ж. Всес. хим. об-ва им. Д. И. Менделеева",

1977, т. 22, № 5, с. 576-80; Цирлин А.М., Оптимальные циклы и циклические

режимы, М., 1985; Автоматическое управление в химической промышленности,

под ред. Е. Г. Дудникова, М., 1987; с. 230-94; Andresen В., Thermodynamics

in finite time, Cph., 1990.

А. М. Цирлин.