ДОЗАТОРЫ

, устройства для автоматич. отмеривания (дозирования) заданной массы или объема твердых сыпучих материалов, паст, жидкостей, газов. Д. обеспечивают выдачу дозы одного или неск. продуктов (соотв. одно- и многокомпонентные Д.) одному или разным потребителям (соотв. одно- и многоканальные Д.); изменяют кол-во компонентов в заданном соотношении с изменяющимся кол-вом др. дозируемых компонентов (Д. соотношения); дозируют в-ва в заданной временной или логич. последовательности (программные Д.).

Блок управления каждого Д. - автоматич. регулятор. Наиб. эффективность использования Д. достигается, если регулятором или его основой служат микро-ЭВМ или мини-ЭВМ, позволяющие компенсировать влияние внеш. возмущающих воздействий (напр., параметров технол. режима процесса), вести дозирование по заданной программе, удобно представлять информацию оператору и передавать результаты дозирования (напр., общий объем прошедшего продукта) на след. уровень управления.

Объемные Д. Применяют для дозирования газов, жидкостей, паст, реже твердых сыпучих материалов (см. Питатели

). Дозы от долей см3 до сотен (тысяч для газов) м3, производительность от менее чем см3/ч до тысяч м3/ч (для газов десятков тысяч), погрешность от 0,5 до 10-20%. Эти Д. просты по конструкции, достаточно надежны. Недостатки: зависимость объема дозы от т-ры и давления (особенно для газов), значительная погрешность при дозировании пенящихся сред.

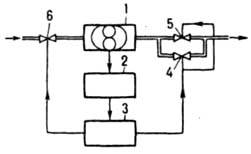

Д. дискретного действия в простейшем случае состоят из одной калиброванной емкости, снабженной датчиком уровня, двух клапанов на входе в емкость и выходе из нее (для повышения точности и производительности Д. могут иметь несколько разных по объему емкостей) и блока управления - двухпозиционного автоматич. регулятора. Погрешность до 1,5%. Наименьшие погрешность и габариты имеют Д. дискретного действия (рис. 1) на основе объемных

счетчиков продукта (роторы - лопастные, с овальными шестернями, винтовые и др.). Угол поворота ротора, соответствующий объему прошедшего продукта, преобразуется в сигнал, поступающий в блок управления, к-рый вычисляет общий объем прошедшего продукта, сравнивает его с заданием и формирует сигнал на прекращение подачи продукта.

Рис. 1 Объемный дозатор дискретного действия на основе счетчика жидкости: 1 счетчик; 2 датчик; 3 блок управления; 4-6 вентили.

Для повышения точности дозирования при достижении 90-95% дозы вентиль 4 закрывают, а расход продукта уменьшают в 4-5 раз с помощью вентиля 5. Для стабилизации или программного изменения расхода блок управления определяет и устанавливает требуемый расход посредством вентиля 6. Дозы от 1 дм3 до десятков м3, погрешность 0,5-1,5%. Для надежной работы таких Д. дозируемую среду тщательно очищают от твердых и газообразных примесей, не допускают кристаллизацию или полимеризацию продуктов в полостях счетчиков, для вращения ротора создают достаточный перепад давлений между входом и выходом Д.

При дозировании в емкости (реакторы), работающие под давлением, равным или превышающем давление среды на входе в Д., а также для дозирования вязких и пастообразных продуктов применяют Д. на основе насосов вытеснения (поршневых, плунжерных, шестеренчатых, диафрагменных). При равенстве задания и фактич. дозы блок управления отключает насос, перекрывая поток продукта, показывает и регистрирует величину дозы. Диапазон последней от 1 см3 до сотен дм3, миним. погрешность 1-3%, давление продукта на выходе дозатора до сотен кПа.

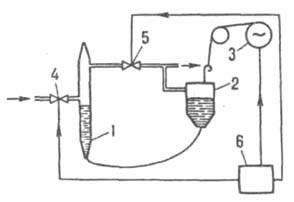

В Д. малой производительности (единицы см3/ч) продукт вытесняется с помощью газа или инертной жидкости (рис. 2). При открытом вентиле 4 и закрытом вентиле 5 в случае олускания сосуда 2 емкость 1 заполняется дозируемым продуктом. Для выдачи дозы закрывается вентиль 4 и открывается вентиль 5. При этом сосуд 2 поднимается, что обеспечивает вытеснение части продукта из емкости 1.

Рис. 2. Объемный микродозатор на основе вытеснения дозы: 1 емкость; 2 напорный сосуд; 3 привод; 4,5 вентили; 6 блок управления.

Д. непрерывного действия состоят из расходомера

(напр., индукционного), регулятора и запорного органа (вентиль, задвижка), блока управления и информации. Заданный расход обеспечивается благодаря изменению гидравлич. сопротивления регулятора по сигналу от блока управления, в к-ром определяется также общий объем прошедшего продукта. Запорный орган прекращает его подачу при достижении заданного объема. Дозы от 1 см3 до тысяч м3, точность поддержания расхода в пределах от 1,5- до 2-кратной точности расходомера.

Наряду с Д. на основе расходомеров используют Д. в виде емкости с дозируемым продуктом, на выходе к-рой установлено постоянное гидравлич. сопротивление (диафрагма, спираль, лента, капилляр и т. п.). Стабильность расхода достигается поддержанием уровня или соответствующего давления в емкости.

Весовые Д. Применяют для дозирования твердых сыпучих материалов, реже - жидкостей. Дозы от нескольких г до

сотен кг, производительность от сотен до десятков т/ч, погрешность дозирования от 0,1 до 0,5%.

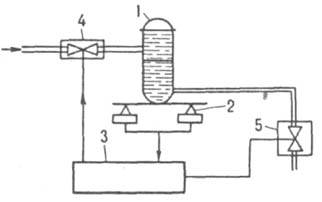

Из Д. дискретного действия наиб. распространены в хим. пром-сти такие, в к-рых загружаемая емкость установлена на силоизмерит. преобразователях - тензометрич. или платформенных весах (см. Взвешивание

). Сигнал от преобразователя 2 (рис. 3) поступает в блок управления 3, с помощью к-рого автоматически взвешивается емкость 1 и формируется команда для управления устройствами загрузки 4 и выгрузки 5. В открытых емкостях с жидкостями массу продукта при дозировании определяют по пропорциональной ей высоте слоя жидкости. Достоинство таких Д. - компактность датчиков давления; недостаток - необходимость предварительной градуировки (определение зависимости гидростатич. давления от веса продукта в емкости).

Рис. 3. Весовой дозатор дискретного действия: 1 - емкость; 2 - силоизмерит. преобразователь; 3 - блок управления; 4, 5 - устройства загрузки и выгрузки.

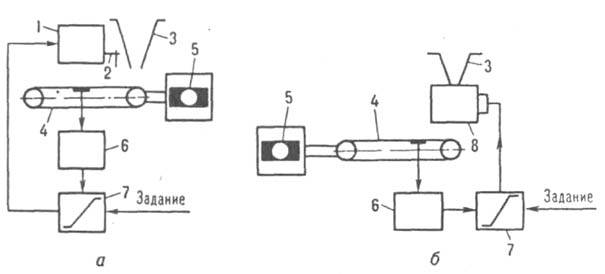

В Д. непрерывного действия регулируется скорость потока материала или площадь поперечного сечения его слоя. Схема одного из таких Д. представлена на рис. 4, а. Дозируемый материал поступает на силоизмерит. транспортер. Вес материала на ленте, пропорциональный производительности Д., измеряется силоизмерит. преобразователем и сравнивается в регуляторе с сигналом задания. В результате устройство 7 вырабатывает корректирующий сигнал, регулирующий высоту слоя материала на ленте.

Рис. 4. Весовые дозаторы непрерывного действия с регулированием высоты слоя материала на ленте (а)и скорости потока материала (б): 1 - привод; 2 - заслонка; 3 - бункер; 4, 6 - силоизмерительные транспортер и преобразователь; 5 - электродвигатель; 7 - регулятор; 8 - питатель.

На рис. 4, б показана схема Д. с регулируемой скоростью потока материала. Дозируемый материал поступает на силоизмерит. транспортер через питатель. Сигналы задания и расхода подаются в регулятор, к-рый вырабатывает корректирующий сигнал на привод питателя, увеличивая или уменьшая скорость потока материала. Регулирование потока материала можно осуществлять также изменением скорости движения самого весоизмерит. транспортера.

Лит.: Гуревич А. Л., Соколов М. В.. Импульсные системы автоматического дозирования агрессивных жидкостей, М., 1973; Абилов А. Г., Лютфалиев К. А., Автоматические микродозаторы для жидкостей, М., 1975; Синицын Б. Н., Ерохин А. С., Дозаторы непрерывного действия - средства автоматизации процессов дозирования. Обзорная информация, в. 3, М., 1982.

М. И. Биленко.

|