ЭТИЛЕН-ПРОПИЛЕНОВЫЕ КАУЧУКИ

,

сополимеры

этилена с пропиленом или терполимеры этих двух мономеров с несопряженным

диеном. В качестве диена, вводимого для облегчения вулканизации в кол-ве

0,5-3 мол. %, чаще всего используют этилиденнорборнен, реже - дициклопентадиен,

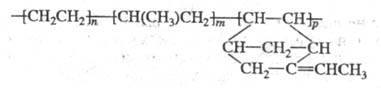

1,4-гексадиен и метилтетрагидроинден. Общая ф-ла сополимера ф-ла терполимера с этилиденнорборненом

ф-ла терполимера с этилиденнорборненом

Структура и св-ва каучуков.

Макромолекула

Э.-п. к. содержит от 50 до 70 мол. % этиленовых звеньев, сополимеры с большим

кол-вом этих звеньев в молекуле являются термопластами. Мол. м. 80-250

тыс.; плотн. 0,85-0,87 г/см3; т. стекл. от -55 до -70 °С; Ср2,17

кДж/(кг х К); теплопроводность 20,81 х 10-4 Вт(м х К); коэф.

линейного расширения 2,2 х 10-4 град-1, (5-10) х 1016 Ом см;

(5-10) х 1016 Ом см; 2,2-2,4. Э.-п. к. мало набухают в полярных р-рителях, но нестойки к действию

углеводородных масел и неполярных р-рителей.

2,2-2,4. Э.-п. к. мало набухают в полярных р-рителях, но нестойки к действию

углеводородных масел и неполярных р-рителей.

Основные цепи сополимера и терполимера

не содержат двойных связей, поэтому Э.-п. к. превосходят др. типы СК по

озоно-, свето- и атмосферостойкости; обладают длит. теплостойкостью при

т-рах до 150 °С и кратковременной при 200 °С; стойки к воздействию окислит.

и агрессивных сред. Для длит. хранения Э.-п. к. стабилизируют обычно бесцв.

антиоксидантами фенольного типа (0,2-0,5% от массы каучука), в нек-рых

случаях применяют окрашивающие антиоксиданты, напр. фенил- -нафтиламин

(неозон Д). Недостатки Э.-п. к.- низкая масло- и огнестойкость.

-нафтиламин

(неозон Д). Недостатки Э.-п. к.- низкая масло- и огнестойкость.

Каучуки с низким содержанием пропилена

(20-30%) характеризуются высокой прочностью невулканизованной смеси, каучуки

с высоким его содержанием (45-50%) - низкой прочностью, но достаточно высокой

морозостойкостью. В зависимости от мол. массы Э.-п. к. делят на низко-,

средне- и высоковязкие; их вязкости по Муни, измеренные при 100 °С, 120

°С, 125-200 °С, составляют соотв. 25-60, 60-100 и 100-120 единиц.

Получение каучуков. Осн. пром. способы

произ-ва Э.-п. к.- сополимеризация этилена с пропиленом (и диеном) на катализаторах

Циглера-Натты в присут. тяжелых углеводородных р-рителей или в суспензии

в жидком пропилене. Осн. пром. катализаторы - системы, содержащие соед.

V (VOC13, VC14, триацетилацетонат V) и алюминийалкилы

или алюминийгалогеналкилы [Al(C2H5)2Cl,

А12(С2Н5)3С13].

Полимеризацию в тяжелых углеводородных

р-рителях- н-гексане, н-гептане или бензине с т. кип. 80-110

°С- проводят при 30 °С в реакторе непрерывного типа с мешалкой и охлаждением

или в каскаде из 2-5 реакторов, куда поступают мономеры, очищенные от влаги

и полярных р-рителей, и катализатор. Во избежание излишнего повышения вязкости

смеси сополимеризацию обрывают при получении р-ра с концентрацией Э.-п.

к. 8-10% по массе, для чего добавляют разл. спирты. После частичного удаления

непрореагировавших мономеров в р-р вводят антиоксиданты и удаляют катализатор

промывкой реакц. смеси водой, этанолом и соляной к-той. После отгонки р-рителя

с парами воды (т. наз. метод водной дегазации) выделяют каучук; иногда

выделение из р-ра осуществляют путем осаждения этанолом.

Полимеризацию мономеров в суспензии в

жидком пропилене проводят при т-ре от -20 до 40 °С. Компоненты каталитич.

сисгемы вводят в реактор раздельно в виде р-ров в жидком пропилене или

бензине; активный каталитич. комплекс образуется непосредственно в реакц.

зоне. Полученная суспензия каучука в пропилене (25-36% по массе) поступает

на водную дегазацию, а затем обезвоживается в червячно-отжимных прессах.

Низковязкие Э.-п. к. получают обычно полимеризацией

в р-ре, высоковязкие - в суспензии. В последнем случае выход каучука выше,

легче ведется контроль ММР. Выпускают Э.-п. к. в виде гранул, резаных узких

полос или прессованных кип.

Переработка каучука. Э.-п. к. обычно

не пластицируют; для получения резиновых смесей необходимой пластичности

выбирают каучуки с соответствующей вязкостью. Э.-п. к. легко смешиваются

с ингредиентами в резиносмесителях и на вальцах. Изделия изготовляют методом

литья под давлением, каландрованием, экструзией.

Наряду с ненаполненными Э.-п. к. выпускают

наполненные каучуки; осн. наполнители - слабощелочная или нейтральная печная

сажа (для темных каучуков), минер. наполнители, не имеющие кислой р-ции

(мел, кремнезем, каолин). Тип пластификатора Э.-п. к. выбирают в зависимости

от используемой в дальнейшем вулканизующей смеси; для сополимеров это гл.

обр. насыщенные минер. масла, парафины, сложные эфиры, полиалкилбензолы;

для терполимеров применяют также вулканизующие пластификаторы - низкомол.

полибутадиен с высоким содержанием винильных звеньев.

Э.-п. к. вулканизуют при 150-180 °С в

течение 10-60 мин; осн. вулканизующие агенты для сополимера - кумилпероксид,

трет

-бутилпероксид,

нек-рые ненасыщенные пероксиды с соагентами (S, триаллилизоцианурат и др.),

для терполимера - гл. обр. S с ускорителями вулканизации (каптакс, тетраметилтиурамдисульфид),

феноло-формальдегидные смолы. С применением феноло-формальдегидных смол

получают резины с высокой озоностойкостью, при использовании пероксидов

в сочетании с S и ускорителями вулканизации - резины с высокой стойкостью

к агрессивным средам, при применении S и тетраметилтиурамдисульфида - резины

с хорошими физ.-мех. характеристиками.

Для устранения недостатков Э.-п. к.- низких

адгезии, масло- и огнестойкости, невысокой скорости экструзии при изготовлении

изделий - каучуки совмещают с др. СК. Так, сополимер хорошо совмещается

с термопластами (особенно полиэтиленом и полипропиленом) и с бутилкаучуком.

Терполимеры совулканизуются с бутадиен-нитрильными, полихлоропреновыми,

бутадиен-стирольными и бутадиеновыми каучуками.

Осн. применение Э.-п. к. - в качестве

изоляции проводов и кабелей, для получения (в смеси с полипропиленом) ударопрочных

пластмасс, изготовления автомобильных уплотнительных деталей, велосипедных

шин, гуммированных покрытий, теплостойких конвейерных лент, прорезиненных

тканей, рукавов.

Мировой объем произ-ва ок. 600 тыс. т

в год (1989). Выпускаются под назв. висталон, эпсин, нордель, эпкар (США),

дютрал (Италия), эспрен ЕРДМ и митцунерт (Япония), СКЭП и СКЭПТ (Россия).

Лит.: Кисин К. В. и [др.], "Каучук

и резина", 1981, № 6, с. 5-8; Говорова О. А., Фролов Л. Е., Сорокин Г.

А., в сб.: Свойства резин на основе этилен пропиленовых каучуков, М., 1986;

Говорова О. А., там же, М., 1989; Drake R.E., Gummi, Asbest, Kunstoffe,

Jarhg. 35, 1982, S. 180-85; Dutral Ethylene-propylene elastomers. Technical

Inform., Montedison, 1985;

О. А. Говорова.