ГАЛЬВАНОТЕХНИКА

, получение

на пов-сти изделия или основы (формы) слоев металлов из р-ров их солей под действием

постоянного электрич. тока. Различают: 1) гальваностегию-нанесение на пов-сть

изделия тонких, обычно до неск. десятков мкм, металлич. покрытий и 2) гальванопластику

- осаждение толстых, часто достигающих неск. мм, легко отделяющихся от основы

(формы) слоев металла, точно воспроизводящих рельеф основы. При прохождении

тока через р-р соли положит. ионы металла, образующиеся на аноде, присоединяя

электроны, образуют на катоде нейтральные атомы, металл кристаллизуется и покрывает

катод сплошным слоем (см. Электрокристаллизация

). Разряду ионов предшествует

их миграция и диффузия в р-ре. Катодом служит покрываемое изделие или основа,

анодом -обычно тот же металл, к-рый выделяется на катоде. Если применяют нерастворимые

аноды, в электролит периодически добавляют соединения осаждаемого металла; при

этом вместо анодного растворения происходят др. анодные р-ции, напр. выделение

О2. Эффективное ср-во регулирования св-в покрытия - введение в электролит

орг. добавок, к-рые, адсорбируясь на пов-сти осаждаемого металла, меняют условия

его кристаллизации. Мн. металлы выделяются на катоде совместно с Н2,

к-рый понижает выход металла по току и изменяет св-ва покрытий. Скорость выделения

Н2 обычно регулируют добавлением в электролит буферирующих неорг.

соединений. Для повышения электропроводности р-ров в них дополнительно вводят

неорг. соли.

Гальваностегия.

Используется

для повышения коррозионной стойкости и износостойкости изделия, улучшения

отражат. способности его пов-сти, повышения электрич. проводимости и магн.

характеристик, облегчения пайки, а также для декоративной отделки. наиб.

распространенные процессы - цинкование, никелирование, меднение, хромирование,

кадмирование и оловянирование (см. табл.).

Цинкование

применяют в осн. для защиты изделий из черных металлов (стали и чугуна)

от атмосферной и высокотемпературной газовой коррозии. Стандартный электродный

потенциал Zn более отрицателен, чем Fe, и в контакте с последним (при наличии

влаги) Zn анодно растворяется, тем самым защищая Fe. Толщина покрытия -

от 0,005 до 0,5 мм. Используют кислые электролиты (сульфатные, хлоридные,

фтороборатные) и щелочные (цианидные, цинкатные, пирофосфатные, аммиакатные).

В кислых электролитах с рН 3-5 покрывают изделия несложной формы, в т.ч.

проволоку и ленту. Слабокислые (рН 5-6) электролиты на основе хлоридов

или сульфатов Zn, содержащие орг. добавки, обеспечивают более высокую скорость

осаждения покрытий с повыш. светорассеиваю-щей способностью. Цианидные

электролиты дают возможность получать блестящие мелкокристаллич. покрытия

на изделиях сложной формы, осн. недостаток этих р-ров - высокая токсичность.

Лишены этого недостатка цинкатные электролиты, осн. компоненты к-рых -

Na2Zn(OH)4 или K2Zn(OH)4 и

свободный NaOH или КОН; добавление к ним нек-рых орг. соед. обеспечивает

осаждение блестящих покрытий при большой скорости процесса.

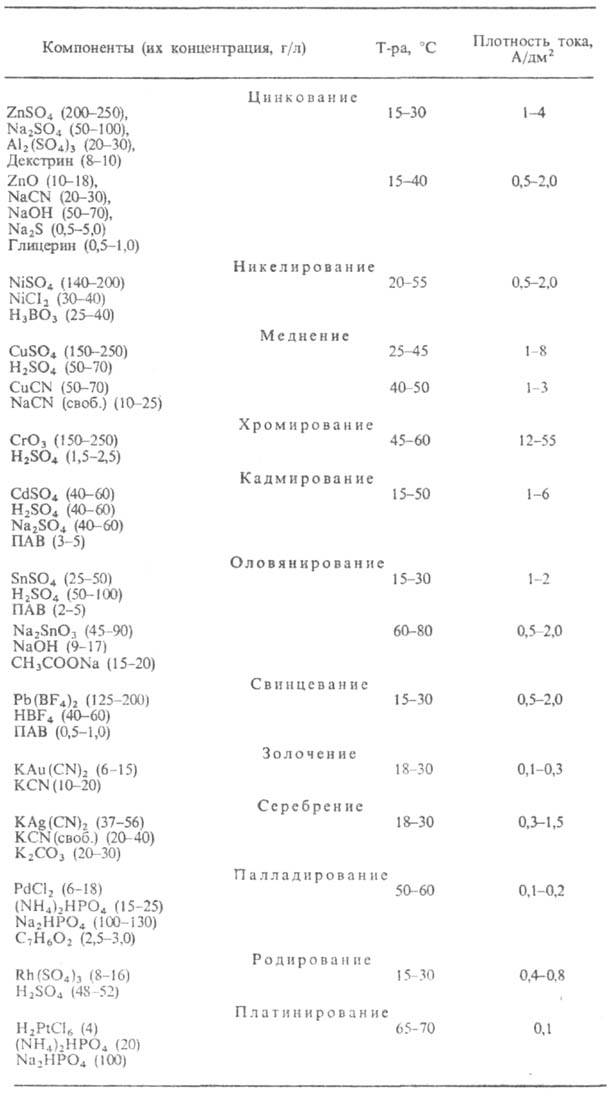

НАИБОЛЕЕ РАСПРОСТРАНЕННЫЕ СОСТАВЫ ЭЛЕКТРОЛИТОВ И РЕЖИМЫ ЭЛЕКТРООСАЖДЕНИЯ

Никелирование

применяют для защиты от коррозии изделий из стали и цветных металлов (меди

и ее сплавов), декоративной отделки их пов-сти и придания нек-рых других

св-в. Никелевые покрытия по отношению к железу являются катодными и могут

служить защитными только при условии отсутствия в них пор. Поэтому сталь

покрывают сначала слоем Си (25-35 мкм), а затем Ni (10-15 мкм). наиб. широко

применяют сульфатно-хлоридные электролиты, в меньшей степени - сульфаматные,

фтороборатные, цитратные и др. Из электролитов с добавками производных

бутиндиола осаждаются мелкозернистые, эластичные, ровные и блестящие покрытия.

Осн. недостаток покрытий: малая коррозионная стойкость, обусловленная включениями

серы. Избежать этого можно нанесением двух- или трехслойных покрытий; при

одинаковой общей толщине трехслойное покрытие примерно в 1,5-2 раза более

коррозионностойко, чем двухслойное, и в 3-4 раза - чем однослойное. При

трехслойном никелировании первый слой осаждают из электролита с выравнивающей

добавкой, не содержащей серы. Второй слой (1-2 мкм) содержит 0,1-0,2% S,

третий, блестящий, - ок. 0,05% S. При контакте с агрессивной средой в порах

покрытия растворяется наименее коррозионностойкий второй слой.

Повыш.

стойкостью отличаются также композиционные блестящие никелевые покрытия,

содержащие мелкодисперсные диэлектрич. частицы - каолин, карбиды, SiO2

и др. Осажденный на такое покрытие слой Сг приобретает микропористую структуру,

к-рая снижает интенсивность коррозии Ni. Для декоративных целей разработано

серебристо-матовое (велюровое) никелирование.

Меднение

применяют перед осаждением никелевых и нек-рых др. покрытий на сталь, цинк,

цинковые и алюминиевые сплавы, а также для защиты стальных изделий от цементации.

Используют кислые (сульфатные, фтороборатные, нитратные) и щелочные (цианидные,

пирофосфатные, этилендиаминовые) электролиты. наиб. распространенный сульфатный

электролит устойчив и позволяет осаждать Си со 100%-ным выходом по току.

Недостаток кислых электролитов - получение из них покрытий с низкой рассеивающей

способностью. Перед нанесением блестящих никелевых покрытий осаждают слой

блестящей меди из сульфатного электролита с добавкой орг. в-в, к-рые обеспечивают

выравнивание и зеркальный блеск медного покрытия. Повышение рассеивающей

способности достигается уменьшением в сульфатных электролитах концентрации

CuSO4 и увеличением концентрации H2SO4.

Такие электролиты, содержащие также орг. добавки, применяют, напр., для

меднения печатных плат. Щелочные электролиты, в отличие от кислых, дают

возможность осаждать Си на сталь, цинковые и др. сплавы с менее электроположительным,

чем у Си, стандартным потенциалом, т.к. образующиеся в р-рах комплексные

соли Си сдвигают ее потенциал к более отрицат. значениям. Покрытия, осаждаемые

из цианидных р-ров, отличаются мелкозернистой структурой; они более равномерным

слоем, чем покрытия из щелочных электролитов, покрывают пов-сть изделия.

Однако цианидные электролиты токсичны и неустойчивы по составу.

Хромирование

обеспечивает нанесение покрытий, отличающихся большой твердостью, износоустойчивостью,

жаростойкостью, высокой отражат. способностью, быстрой пассивацией, обусловливающей

значит. коррозионную стойкость. Защитно-декоративные покрытия с зеркальным

блеском осаждают слоем толщиной 0,25-0,5 мкм на детали, предварительно

покрытые Си (20-40 мкм) и Ni (10-15 мкм). Блестящие покрытия повышают срок

службы медицинских и др. режущих инструментов; с их помощью восстанавливают

размеры деталей, повышают их поверхностную твердость и износостойкость.

Покрытия большой толщины (до сотен мкм), т. наз. твердый хром, осаждают

непосредственно на изделия без промежут. подслоя. Они применяются для восстановления

изношенных частей моторов и др. механизмов, уменьшения износа пов-стей

деталей машин. Повышению защитных св-в блестящих покрытий способствует

применение двойного пористого хромирования (дуплекс). Сначала осаждается

слой блестящего, без трещин, Сr, к-рый заполняет все микроуглубления пов-сти;

затем наносится более тонкий слой блестящего Сг с густой сеткой микротрещин.

Общая толщина -1,25-2,5 мкм. Микропористые покрытия состоят из одного слоя

Сr толщиной 0,3 мкм, к-рый осаждают на композиц. никелевые покрытия. Микротрещины

и микропоры понижают плотность локальных токов коррозии и повышают коррозионную

стойкость комбиниров. покрытий.

Осн.

компоненты электролита-СrO3 и H2SO4. Из

таких электролитов Сr осаждается с выходом по току 12-20%, остальная часть

тока расходуется на восстановление Сг6+ до Сг3+ и

выделение Н2. Для поддержания необходимой концентрации анионов

SO42- и SiF62- в электролит

добавляют малорастворимые соли-SrSО4 и K2SiF6.

Такие электролиты более стабильны по составу, обеспечивают по-выш. выход

по току и лучшую рассеивающую способность. Высоким выходом по току (до

40%) отличаются электролиты с добавкой NaOH, наз. тетрахроматными. Они

содержат также Ti, Zr и нек-рые др. металлы.

Для

защитно-декоративных целей применяют также покрытия "черным хромом", обладающие

более высокой коррозионной и износостойкостью, чем обычные блестящие. Черный

хром уменьшает отражение света пов-стью на 90%. Для черного хромирования

используют р-ры хромовой к-ты с добавками уксусной к-ты, оксалата железа,

ванадата аммония и др.

Кадмирование

применяют для защиты изделий от коррозии в атмосфере или в средах, содержащих

хлориды (напр., в морской воде). Используют кислые и щелочные электролиты.

Применение спец. добавок позволяет получать мелкокристаллич. блестящие

покрытия.

Оловянирование

применяют для защиты изделий от коррозии в орг. к-тах, содержащихся в пищ.

продуктах; значит. кол-во Sn расходуется на лужение консервной жести. Покрытия

улучшают электрич. проводимость и облегчают пайку контактов. Оловянирование

производят в кислых (сульфатных, фтороборатных), а также щелочных (станнатных,

пирофосфатных и др.) электролитах. Наиб. распространены сульфатные электролиты

с добавками ПАВ; из них осаждают мелкокристаллич. блестящие оловянные покрытия.

Золочение

обеспечивает высокие хим. стойкость и электрич. проводимость, а также декоративные

св-ва покрытий. Золотом покрывают электрич. контакты, лаб. приборы, ювелирные

изделия, музыкальные инструменты, спец. прожекторы и др. изделия. Осн.

компонент электролитов золочения-дицианоаурат калия. Для техн. целей применяют

слабокислые, нейтральные и щелочные электролиты, из к-рых осаждаются покрытия

высокой чистоты (99,99% Аu). Для декоративной отделки изделий осаждают

блестящие покрытия из электролитов, содержащих неорг. и орг. добавки.

Серебрение

широко применяют в радиопромышленности, радиоэлектронике, произ-ве средств

связи и ЭВМ для обеспечения высокой электрич. проводимости контактов. Высокая

отражат. способность серебра используется при покрытии фар, прожекторов,

а его хим. стойкость в щелочных р-рах и орг. к-тах - при защите хим. аппаратуры

и приборов. Недостаток покрытий: чувствительность к соед. серы, под влиянием

к-рых возникает пленка сульфида серебра, снижающая декоративные св-ва покрытия.

Разновидность наиб. распространенных цианидных электролитов серебрения

- гексацианоферратный (железистосинеродистый), к-рый менее токсичен, т.к.

в нем отсутствует свободный KCN.

Покрытия

металлами платиновой группы (Pt, Pd, Rh) применяют в радиотехн. и электронной

пром-сти при изготовлении электрич. контактов, для защиты пов-сти серебра

от потускнения и деталей точной аппаратуры от коррозии. Платиновые покрытия,

в частности, применяют в хим. пром-сти для получения титанплатиновых анодов.

Практич.

применение находят также покрытия Fe, Co, Pb, As, Sb, Bi, Ga, In, Ge, Mn

и др. металлами, осаждаемыми из водных р-ров. Для алюминирования используют

орг. р-рители.

Покрытия

металлич. сплавами, содержащими два, реже три компонента, применяют для

экономии одного из металлов или улучшения св-в покрытия. Получены покрытия

из сплавов большинства металлов, к-рые м. б. выделены из водных р-ров,

а также сплавов, содержащих W, Mo, P, S и нек-рые др. элементы, в чистом

виде из водных р-ров не выделяющиеся.

Гальванопластика.

Используется для изготовления и размножения металлич. копий. Осн. ее преимущество

перед др. методами - высокая точность воспроизведения микро-и макрогеом.

рельефа. Этим методом изготовляют матрицы для грампластинок, печатные стереотипы,

клише, валки для тиснения кож, тонкие металлич. сетки, фольгу, копии с

произведений искусства и др. Разновидность гальванопластики, электролитическое

формование,-изготовление объемных деталей. Этим способом производят волноводные

узлы для радиотехн. пром-сти, трубы разл. диаметра, рефлекторы, коробки

для аккумуляторов, сопла, детали авиац. техники, прессформы и др.

Технология

включает изготовление формы, подготовку ее пов-сти, электроосаждение металла,

отделение готового изделия от формы. Разработаны также комбиниров. гальванопластич.

процессы, основанные на электроосаждении относительно тонкого слоя металла

с послед. обволакиванием его пластмассой. Форму изготавливают из металла

(сталь, Zn, Cu, A1 и др.) или из воска, гипса, пластмассы. Перед электроосаждением

пов-сть формы очищают от загрязнений, наносят на нее проводящий слой (если

форма из неметаллич. материала), затем разделит. слой для предотвращения

прочного сцепления осаждаемого металла с поветью формы. При выборе электролитов

для осаждения осн. слоя металла учитывают требуемые физ.-мех. св-ва слоя,

равномерность распределения тока и металла по пов-сти катода, отсутствие

склонности к дендритообразованию, скорость осаждения металла. Разработаны

электролиты для осаждения Си, Ni, Co, Fe, Ag, Au, Zn, Sn, A1 и др.; наиб.

широко применяют Си и Ni. Разработана технология осаждения жаростойких

металлов и сплавов, комбиниров. слоев металлов с порошками тугоплавких

соединений. Медь осаждают из сульфатных, фтороборатных, пирофосфатных,

кремнефторидных, цианидных и нитратных р-ров, никель — из сульфатных, хлоридных,

фтороборатных и сульфаматных.

Лит.:

Блестящие

электролитические покрытия, под ред. Ю. Мату лиса, Вильнюс, 1969; Инженерная

гальванотехника в приборостроении, под ред. A.M. Гинберга, М., 1977; Кудрявцев

Н. Т., Электролитические покрытия металлами, М., 1979; Вячеславов П. М.,

Волянюк Г. А., Электролитическое формование, Л., 1979; Казначей Б. Я.,

"Ж. Всес. хим. о-ва им. Д.И. Менделеева", 1980, т. 25, № 2, с. 192-202;

Матулис Ю. Ю., там же, с. 122-28; Гальванические покрытия в машиностроении,

под ред. М.А. Шлугера, т. 1, М., 1985. P.M. Вишолшрскис.