ГИДРОГЕНИЗАЦИЯ УГЛЯ

, превращение высокомол. в-в орг. массы угля

(ОМУ) под давлением водорода в жидкие и газообразные продукты при 400-500

°С в присут. различных в-в-орг. р-рителей, катализаторов и т.д. Научные

основы этого процесса были разработаны в нач. 20 в. В. Н. Ипатьевым, Н.

Д. Зелинским, Ф. Бергиусом, Ф. Фишером и др. В 30-х гг. в нек-рых странах,

в частности в Германии и Великобритании, были построены пром. предприятия

для получения из угля и кам.-уг. смол бензина, дизельного топлива, смазочных

масел, парафинов, фенолов и т. п. В 40-х гг. произ-во жидких продуктов

из угля превышало 4 млн. т/год. В 50-х гг. Г. у. была освоена в пром. масштабе

в СССР.

В 50-х гг. открыты богатые месторождения нефти в СССР, на Ближнем Востоке

и в др. районах мира. Произ-во синтетического жидкого топлива из

угля практически прекратилось, т.к. его стоимость была в 5-7 раз выше стоимости

моторного топлива, получаемого из нефти. В 70-х гг. цена на нефть резко

повысилась. Кроме того, стало очевидным, что при существующих масштабах

потребления нефти (~ 3 млрд. т/год) запасы ее, пригодные для добычи экономичными

методами, будут истощены в нач. 21 в. Проблема вовлечения твердого топлива,

гл. обр. угля, в переработку для получениях жидких продуктов-заменителей

нефти стала вновь актуальной.

Для Г. у. применяют неокисленные бурые и малометаморфизованные каменные

угли. Содержание минер. части в них не должно превышать 5-6%, отношение

С : Н- 16, выход летучих в-в должен быть более 35%, содержание петрографич.

компонентов группы витринита и липтинита-более 80%. Высокозольные угли

необходимо предварительно подвергать обогащению.

Орг. масса угля с содержанием С 70-85%, обычно применяемого для гидрогенизации,

представляет собой самоассоциированный мультимер, состоящий из пространственно

структурированных блоков (олигомеров). Блоки включают макромолекулы из

атомов углерода, водорода и гетероатомов (О, N, S), что обусловливает неравномерное

распределение электронной плотности, поэтому в блоках осуществляется донорно-акцепторное

взаимодействие, в т.ч. образуются водородные связи. Энергия разрыва таких

связей не превышает 30 кДж/моль. Различают блоки с мол. м. 200-300, 300-700

и 700-4000, р-римые соотв. в гептане (масла), бензоле (асфальтены) и пиридине

(асфальтолы). Внутри блоков макромолекулы связаны метиленовыми, а также

О-, N- и S-содержащими мостиками. Энергия разрыва этих связей в 10-15 раз

больше энергии разрыва блоков. При Г. у. в первую очередь происходит разъединение

блоков. послед. деструкция блоков требует повыш. т-ры, присутствия активного

Н2. Для получения из угля жидких продуктов необходимо наряду

с деструкцией осуществить гидрирование образующихся низкомол. непредельных

соединений.

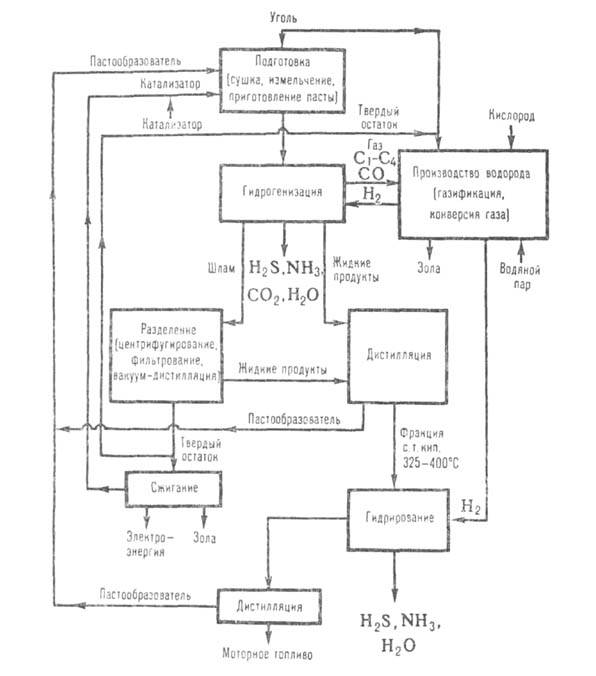

Принципиальная технол. схема Г. у. представлена на рисунке. Начальные

операции-подготовка угля. Для повышения уд. пов-сти уголь измельчают до

частиц размером менее 0,01 мм, часто совмещая этот процесс с сушкой. Лучшие

результаты достигаются при вибропомоле и измельчении в дезинтеграторе.

Уд. пов-сть при этом возрастает в 20-30 раз, объем переходных пор-в 5-10

раз. Происходит механохим. активация пов-сти, в результате чего повышается

реакц. способность угля (особенно при измельчении в смеси с растворителем-пастообразователем

и катализатором). Важное место занимает сушка. Влага заполняет поры, препятствуя

проникновению к углю реагентов, выделяется в ходе процесса в реакц. зоне,

снижая парциальное давление Н2, а также увеличивает кол-во сточных

вод. Угли сушат до остаточного содержания влаги 1,5%,

используя трубчатые паровые сушилки, вихревые камеры, трубы-сушилки, в

к-рых теплоносителем служат горячие топочные газы с миним. содержанием

О2 (0,1-0,2%), чтобы уголь не подвергался окислению. Во избежание

снижения реакц. способности уголь не нагревают выше 150-200 °С.

1,5%,

используя трубчатые паровые сушилки, вихревые камеры, трубы-сушилки, в

к-рых теплоносителем служат горячие топочные газы с миним. содержанием

О2 (0,1-0,2%), чтобы уголь не подвергался окислению. Во избежание

снижения реакц. способности уголь не нагревают выше 150-200 °С.

Для увеличения степени превращения ОМУ в жидкие продукты на уголь наносят

катализатор (из р-ров солей, в виде порошка, эмульсии или суспензии) в

кол-ве 1-5% от массы угля. Чем активнее катализатор, тем при более низком

давлении м. б. осуществлена Г. у. Макс. каталитич. активностью обладают

соед. Mo, W, Sn, при использовании к-рых Г. у. можно проводить при относительно

низком давлении-10-14 МПа. Однако их применение ограничено из-за трудности

регенерации из смеси с остатком непревращенного угля. Поэтому во мн. процессах

применяют дешевые, хотя и малоактивные, катализаторы (напр., т. наз. красный

шлам-отход после выделения А12О3 из бокситов), компенсируя

их недостаточную активность повышением давления водорода до 30-70 МПа.

Принципиальная технологическая схема гидрогенизации угля.

Эффективность Г. у. в значит. степени определяется хим. составом и св-вами

растворителя-пастообразователя, в смеси с к-рым (50-60% пастообразователя)

уголь подвергается переработке. Пастообразователь должен содержать высококипящие

фракции продукта Г. у. (т. кип. > 325 °С) с миним. содержанием асфальтенов

для удержания угля в жидкой фазе. В большинстве вариантов Г. у. к пастообразователю

добавляют в-ва с водорододонорными св-вами для стабилизации блоков, образующихся

из угольного мультимера при относительно низкой т-ре (200-350 оС),

когда молекулярный водород малоактивен. Блоки легко отщепляют водород у

доноров и благодаря этому не "слипаются".

Водорододонорный компонент пастообразователя получают гидрированием

фракции Г. у. с т. кип. 300-400°С. В этом случае би-, три- и тетрациклич.

ароматич. углеводороды частично гидрируются с образованием гидроароматич.

производных, к-рые способны отдавать водород с более высокими скоростями,

чем нафтеновые углеводороды. Кол-во донора в пастообразователе может составлять

20-50% (состав пастообразователя оптимизируется в зависимости от вида сырья

и условий гидрогенизации). В кач-ве донора используют также высококипящие

фракции нефтепродуктов.

Степень превращения ОМУ повышается при введении в пастообразователь

орг. добавок-соединений, способных вступать во взаимод. с углем и продуктами

его деструкции (у-пиколин, хинолин, антрацен и др.). Добавки также временно

стабилизируют реакционноспособные радикалы, образующиеся при первичной

деструкции угля, и т. обр. препятствуют образованию побочных продуктов

конденсации.

Полученную углемасляную пасту в смеси с циркулирующим водородсодержащим

газом (80-85% Н2 на входе, 75-80%-на выходе) нагревают в системе

теплообмена и трубчатой печи и затем направляют на гидрогенизацию в реактор.

На 1 т пасты вводят 1,5-5,5 тыс. м3 газа. Часть газа подают

в реактор холодным для охлаждения реакц. смеси и поддержания постоянной

т-ры, поскольку при Г. у. выделяется 1,2-1,6 МДж на 1 кг угля. При возрастании

т-ры увеличивается скорость деструкции ОМУ, однако одновременно уменьшается

скорость гидрирования.

Гидрогенизацию осуществляют в трех или четырех последовательно расположенных

цилиндрич. пустотелых реакторах. Длительность Г. у., как правило, определяется

объемной скоростью подачи углемасляной пасты в реакц. систему. Эта скорость

зависит от типа угля, пастообразователя, катализатора, т-ры и давления

процесса. Оптимальная объемная скорость подбирается эмпирически и составляет

обычно 0,8-1,4 т на 1м3 реакц. объема в час (разрабатываются

процессы с более высокой объемной скоростью).

Продукты реакции разделяют в сепараторе на парогазовую смесь и тяжелый

остаток - шлам. Из первого потока выделяют жидкие продукты (масло, воду)

и газ, к-рый после отделения предельных углеводородов (С1-С4),

NH3, H2S, CO2 и СО, Н2О обогащают

95-97%-ным Н2 и возвращают в процесс. Шлам разделяют на жидкие

продукты и твердый остаток. Жидкие продукты после отделения воды подвергают

дистилляции на фракцию с т. кип. до 325-400 °С и остаток, к-рый возвращают

в процесс для приготовления пасты.

В связи со сложным строением ОМУ, разл. реакц. способностью ее фрагментов

конечные жидкие продукты содержат много компонентов, преим. моно- и бициклические

ароматич. и гетероциклич. соединения с примесями парафиновых и нафтеновых

углеводородов, а также фенолы, пиридиновые основания и др. в-ва, к-рые

могут быть выделены.

Для "облагораживания" жидких продуктов, выход к-рых составляет 50-80%

от массы ОМУ (в зависимости от состава угля), их подвергают гидроочистке,

т. е. гидрируют на отдельной стадии при 10-30 МПа и 360-400 °С на стационарном

алюмокобальт- или алюмоникельмолибденовом катализаторе. Легкокипящие фракции

м. б. использованы в кач-ве компонентов моторного топлива, а высококипящие-донора

водорода для приготовления углемасляной пасты. Соотношение бензина и дизельного

топлива от 1 :3 до 1 :5 в зависимости от целей и условий процесса. В кач-ве

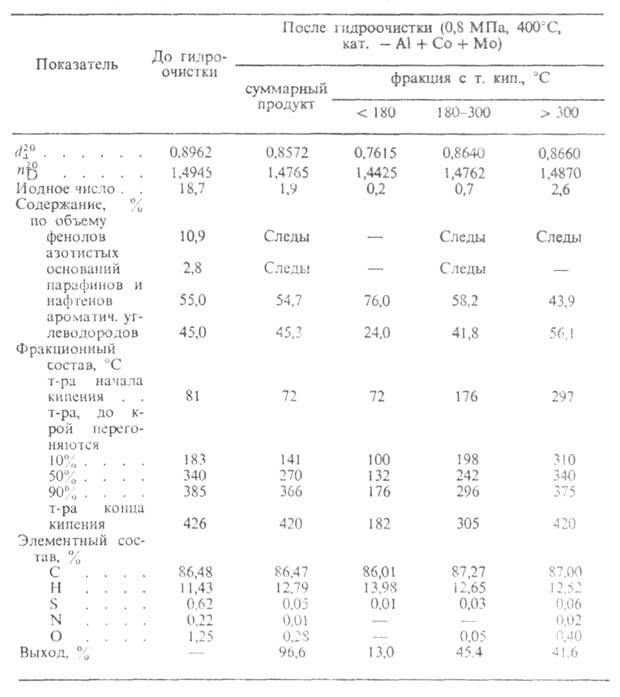

примера в таблице приведена характеристика жидких продуктов гидрогенизации

бурого угля Ирша-Бородинского месторождения Канско-Ачинского бассейна.

ХАРАКТЕРИСТИКА ЖИДКИХ ПРОДУКТОВ ГИДРОГЕНИЗАЦИИ БУРОГО УГЛЯ КАНСКО-АЧИНСКОГО БАССЕЙНА

Бензиновые фракции имеют октановое число 72 в чистом виде и после каталитич.

риформинга м. б. применены как высокооктановый компонент автомобильного

бензина или сырье для получения бензола, ксилолов. С целью увеличения выхода

бензина более высококипящие фракции подвергают гидрокрекингу.

Лит.: Калея и ц И. В., Химия гидрогенпзационных процессов в переработке

топлив, М., 1973; Кричко А. А., Лебедев В. В, Фарберов И. Л., Нетопливное

использование углей, М, 1978. А. А. Кричко.