ХОЛОДИЛЬНЫЕ ПРОЦЕССЫ

,

обеспечивают

непрерывное искусств, охлаждение разл. в-в (тел) путем отвода от них теплоты.

Естеств. охлаждение с помощью холодной воды или воздуха позволяет охладить

в-во до т-ры охлаждающей среды и не требует подвода энергии. Охлаждение

до более низких т-р происходит в искусств. холодных средах, на создание

к-рых расходуется мех., тепловая или хим. энергия. Охлаждение до т-р выше

120 К принято наз. умеренным, ниже - глубоким или криогенным.

Искусственные холодные среды. Для

их получения необходим перенос теплоты с низкого на более высокий температурный

уровень, к-рым, как правило, является т-ра окружающей среды. Этот перенос

осуществляется с использованием т. наз. обратимых круговых термодинамич.

циклов, к-рые в пром-сти обычно реализуются в холодильных установках. В

последних холодная среда создается с помощью рабочих тел, наз. холодильными

агентами или просто хладагентами (вода, NH3, пропан-пропиленовые

смеси, хладоны, сжиженные газы - воздух, N2, Н2,

Не и др.).

В лаб. практике холодные среды получают,

приготовляя т. наз. охлаждающие смеси- системы из двух или неск. твердых

(либо твердых и жидких) в-в, при смешении к-рых вследствие поглощения теплоты

при плавлении или растворении происходит понижение т-ры. Наиб. употребительны

смеси из льда и NaCl (достигаемая т-ра от -20 до - 21,2 °С), льда и СаС12

х 6Н2О (-40 °С), твердого СО2 и этанола (-77

°С) и др. Для достижения криогенных т-р в лабораториях применяют сжиженные

газы, напр. N2 (см. также Теплообмен

).

Термодинамические основы получения холода.

Согласно второму началу термодинамики

, указанный выше перенос

теплоты самопроизвольно не происходит, требуя затрат работы. В термодинамич.

процессах подвод или отвод теплоты q описывается через изменение

энтропии dS системы: dq = TdS, где Т - т-ра. Отсюда

следует, что при подводе к телу теплоты его энтропия возрастает, а при

отводе теплоты -уменьшается. В непрерывных X. п. хладагент должен принять

теплоту от охлаждаемого тела на ниж. температурном уровне, отдать теплоту

на верх. уровне к.-л. теплоприемнику и вернуться в исходное состояние.

Поэтому в установившемся процессе суммарная энтропия хладагента не изменяется

(dS=0).

Поскольку при передаче теплоты от охлаждаемого

тела энтропия хладагента повышается, в любой холодильной установке должен

проходить иной (компенсирующий) процесс, при к-ром энтропия хладагента

уменьшается. В общем случае энтропия м. б. представлена как ф-ция т-ры

и к.-л. другого параметра тела (напр., давление, фазовое состояние, степень

намагниченности). Поэтому, если имеется изотермич. или близкий к нему процесс,

в к-ром наблюдается значит. изменение энтропии при изменении иного параметра,

то подобный процесс можно рассматривать как потенциальную основу для создания

холодильных установок. К таким процессам относятся, напр., изотермич. процессы

сжатия либо адсорбции газов, намагничивания парамагнетиков и сверхпроводников.

При этом низкая т-ра достигается соотв. в адиабатич. процессах расширения

и десорбции газов, размагничивания парамагнетиков и сверхпроводников (см. ниже).

Перечисленные и иные процессы искусств.

охлаждения в большинстве случаев осуществляются: 1) путем теплообмена между

охлаждаемыми в-вами и хладагентами - испаряющимися низкокипящими жидкостями,

т-ра к-рых за счет уменьшения энтальпии i понижается до т-ры кипения

при давлении испарения; 2) изоэнтальпийным (i = const) расширением

газов, предварительно сжатых в компрессорах, или жидкостей при их прохождении

через сужение (вентиль, кран, пористая перегородка), т. е. их дросселированием

(процесс протекает адиабатически без совершения внеш. работы) с использованием

эффекта Джоуля - Томсона, или дроссельного эффекта,- отрицат. либо положит.

изменения т-ры тела при отсутствии подвода к телу или отвода от него теплоты;

3) адиабатическим (изоэнтропийным, S = const) расширением газов

с совершением внеш. работы в т. наз. детандерах - машинах, устроенных подобно

поршневому компрессору или турбокомпрессору (см. Компрессорные машины

);

4) сочетанием обоих методов расширения. Эти и другие методы получения

холода рассмотрены ниже.

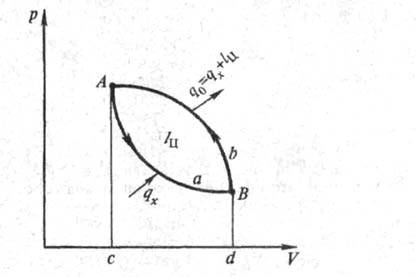

Принцип работы холодильных установок.

Его удобно иллюстрировать с помощью идеального (воображаемого) X. п.

(цикла) в координатах р - V (рис. 1; р, V- давление

в системе и ее объем). При сжатии в компрессоре (процесс ВbА)рабочего

тела его т-ра Т повышается; при этом в окружающую среду с т-рой

Т0

передается удельная (на единицу кол-ва хладагента) теплота q0

(площадь AbBdcA)и энтропия рабочего тела понижается; в конце

сжатия Т = Т0. При послед. расширении (процесс

АаВ)хладагента его т-ра понижается. Затем к нему от охлаждаемой

среды переносится теплота qx(площадь AaBdcA)и

энтропия рабочего тела возрастает.

Повторяя указанные процессы, получают

непрерывный круговой холодильный цикл с постоянной холодопроиз-водительностью

qx

(кол-во теплоты, отнимаемой от охлаждаемого тела). Расходуемая в цикле

мех. работа lц (площадь АаВbА), параметры

q0

и qx по закону сохранения энергии связаны между собой

выражением: q0 = qx + lц.

Энергетич. показатели цикла характеризуются т. наз. холодильным коэффициентом Во всех идеальных циклах lц минимальна, а e

максимален.

Во всех идеальных циклах lц минимальна, а e

максимален.

Рис. 1. Идеальный холодильный цикл.

Идеальные холодильные циклы и установки

Термодинамич. совершенство реального (необратимого)

цикла оценивается сравнением его параметров с параметрами идеального (обратимого)

цикла. Отношение холодильного коэф. реального цикла к холодильному коэф. соответствующего идеального цикла

к холодильному коэф. соответствующего идеального цикла наз. термодинамическим коэффициентом цикла

наз. термодинамическим коэффициентом цикла

Известны схемы и параметры ряда идеальных

циклов: охлаждения, термостатирования, конденсации, сжижения и др.

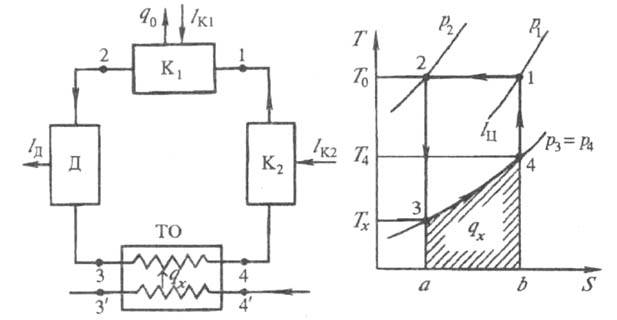

Идеальный цикл охлаждения.

Схема

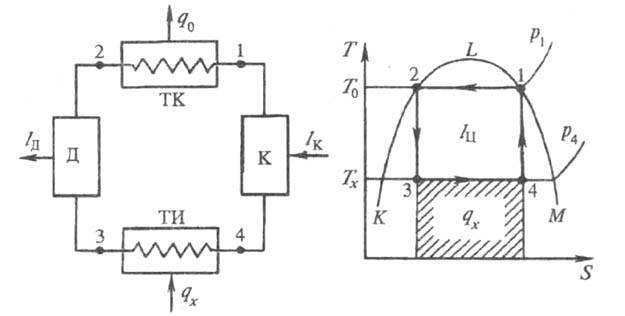

установки, работающей по этому циклу, и его изображение в координатах

Т -S показаны на рис. 2 (здесь и далее точками 1, 2, 3,..., п обозначены

стационарные характерные состояния рабочего тела, а изменения его параметров,

отвечающие происходящим в установке процессам, изображены линиями 1-2 и

т.д.). Хладагент изотермически сжимается в компрессоре K1 от

давления р1 до давления р2(процесс

1-2), при этом теплота сжатия q0 отдается в окружающую

среду. Затем происходит адиабатич. расширение рабочего тела в детандере

(процесс 2-3, S = const), где за счет совершения работы

lд

хладагентом его т-ра понижается до Тx=Т3.

В

теплообменнике ТО рабочее тело нагревается (процесс 3-4) до т-ры

Т4

путем подвода к нему теплоты qxот охлаждаемого тела

(процесс 4-3) и адиабатически сжимается (процесс 4-1) в компрессоре К2

до начальных параметров (точка 1). Процесс в ТО характеризуется отсутствием

гидравлич. потерь, а также равенством т-р охлаждаемого и рабочего тел во

всех сечениях аппарата. Т-ра охлаждаемого тела уменьшается, а затрачиваемая

работа lц = lK1 + lK2

- lд = q0 - qx, где

lK1 и lK2 - работы изотермич.

и адиабатич. сжатия хладагента в компрессорах.

Рис. 2. Идеальный цикл охлаждения.

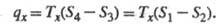

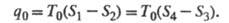

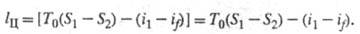

В тепловых расчетах холодильных циклов

удобно использовать связь между изменением энтальпии di хладагента

и изменениями его теплоты и рабочих параметров, выражаемую ур-нием: di = dq + Vdp. Отсюда для наиб. распространенного на практике изобарного

охлаждения имеем: qx = i4 - i3

и lц = T0(S1 - S

2) - (i4 - i3),

гдe i3 и i4 - энтальпии рабочего тела.

На рис. 2 работе lц эквивалентна площадь 12341, кол-ву

отведенной теплоты q0 - площадь 12ab1,

кол-ву подведенной к хладагенту или отведенной от охлаждаемого тела теплоты

qx

- площадь аb43а (здесь и далее заштрихована). В общем

случае обратимый процесс 3-4 м. б. не только изобарным, тогда

где С - теплоемкость хладагента.

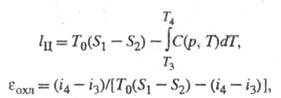

Рис. 3. Идеальный цикл термостатирования.

Этот цикл принимается в качестве идеального

для воздушных холодильных, а также криогенных газовых и рефрижераторных

установок (см. ниже).

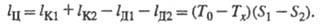

Идеальный цикл термостатирования

(рис.

3). Установка отличается от описанной выше тем, что вместо ТО имеется второй

детандер, в к-ром рабочее тело изотермически расширяется при т-ре Тх

с совершением работы lД2 и подводом теплоты qx

от термостатируемого объекта. Холодопроизводительность установки:

Кол-во теплоты, отводимой в окружающую

среду:

Работа цикла:

Этот цикл, часто наз. также обратным циклом

Карно, принимается как идеальный для большинства холодильных и криогенных

установок (включая газовые), а также установок кристаллизации. Холодильный

коэф. цикла не зависит от св-в хладагента и определяется только т-рами окружающей среды

(T0) и термостатирования (Тх), т.

е.

не зависит от св-в хладагента и определяется только т-рами окружающей среды

(T0) и термостатирования (Тх), т.

е.

В идеальных условиях для получения холода

на разл. температурных уровнях примерный миним. расход энергии составляет:

для достижения qx = 1 Вт на уровне 1 К - ок. 300 Вт,

на уровне 200 К - всего 0,5 Вт. Реальные затраты энергии значительно выше,

особенно в области низких т-р.

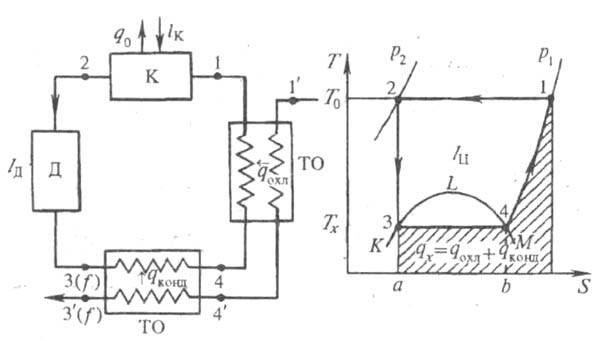

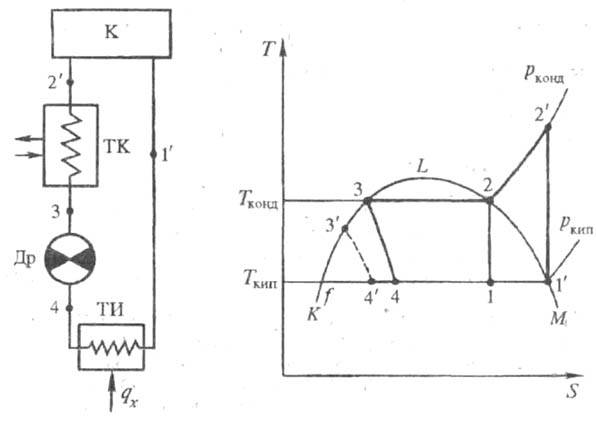

В случае протекания всех процессов в области

влажного пара при равновесии жидкость - пар (рис. 4; здесь и далее под

кривой KLM)изотермы T0, Тхи

изобары p1, p4 совпадают. Схема холодильной

установки упрощается: она включает только компрессор и детандер для изоэнтропийного

сжатия (процесс 4-1) и расширения (процесс 2-3), а также теплообменник

(конденсатор) ТК и теплообменник (испаритель) ТИ, обеспечивающие обратимые

процессы передачи теплоты.

Рис. 4. Идеальный цикл термостатирования

в области влажного пара.

Рис. 5. Идеальный цикл сжижения

газов.

Приведенные выше ф-лы для данного случая

также справедливы. По такой принципиальной схеме работает большинство установок

умеренного холода.

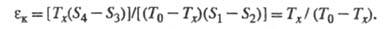

Идеальный цикл сжижения газов (рис.

5). Рабочее тело изотермически сжимается в компрессоре К от давления p1

до давления р2,

расширяется в детандере

Д до состояния чистой жидкости [точка 3(f)] и направляется в теплообменник

ТО. В нем жидкий хладагент в результате кипения (процесс 3-4) превращается

в пар (точка 4), к-рый затем нагревается до начальной т-ры Т0

(точка 1). Одновременно сжижаемое в-во подвергается обратным изменениям:

охлаждается (процесс 1-4) от Т0до т-ры Тx,

при к-рой конденсируется (процесс 4-3) до получения чистой жидкости

[точка 3(f)]. Поскольку все процессы данного цикла обратимы, работа

его равна:

Общее кол-во теплоты, отведенной от сжимаемого

газа в изобарном процессе 1-4-3(f), составляет: qx

= qoxл + qконд = i1 - if,

а

холодильный коэф.

где if - энтальпия чистой

жидкости.

Показатели этого цикла используются как

базовые в установках сжижения газов.

Реальные холодильные циклы и установки

Холодильные циклы и установки, применяемые

на практике, значительно отличаются от идеальных. Это обусловлено прежде

всего тепловыми и гидравлич. потерями, а также несовершенством происходящих

в установках процессов (не-дорекуперация теплоты, утечка и перетечка хладагента

и др.); в ряде случаев - несовершенством собственно холодильных циклов.

Достигаемые в установках т-ра, холодопроизводительность

и затраты мех. работы существенно зависят от вида и св-в хладагентов. Последние

должны обладать способностью поглощать при испарении большое кол-во теплоты,

иметь малые уд. объемы пара, невысокие критич. т-ры, вязкости и плотности,

высокие коэф. теплоотдачи и теплопередачи, раств. в воде, быть безвредными,

пожаробезопасными, доступными и недорогими. Полностью удовлетворить все

эти требования не может ни один из применяемых в настоящее время хладагентов.

Поэтому при их выборе учитывают назначение холодильных установок, условия

их работы и конструктивные особенности.

Установки для получения умеренного холода,

наз. также холодильными машинами, подразделяются на воздушные и паровые,

а последние - на компрессионные, абсорбционные, адсорбционные и пароэжекторные.

Наиб. распространены парокомпрессионные, абсорбционные и пароэжекторные

машины.

Парокомпрессионные машины (рис. 6) вырабатывают

холод, используя кипение жидкостей при низких т-рах с послед. сжатием образовавшихся

паров и их конденсацией. Пары хладагента сжимаются в компрессоре К до давления

конденсации рконд и сжижаются в конденсаторе ТК, отдавая

теплоту конденсации охлаждающей воде или в окружающий воздух. Жидкий хладагент

с помощью устройства Др дросселируется до давления кипения ркип,

при этом его т-ра снижается до т-ры кипения

Ткип.

За счет отвода в испарителе теплоты от охлаждаемого объекта жидкость

кипит, а образующиеся пары засасываются компрессором и сжимаются. На практике

из-за опасности разрушения компрессора при сжатии парожидкостной смеси

(процесс 1-2) жидкость полностью испаряют (процесс 1-1) и сжимают только

парообразный хладагент (процесс 1-2), к-рый в результате оказывается

несколько перегрет (точка 2). В конденсаторе теплоту перегрева отводят

охлаждающей водой (процесс 2-2): кроме того, для снижения расхода энергии

на единицу отнятой от охлаждаемого тела теплоты конденсат немного переохлаждают

(процесс 3-3).

Рис. 6. Схема парокомпрессионной

машины и ее холодильный цикл.

Давления ркип и рконд

однозначно связаны с Ткип и т-рой конденсации Тконд

св-вами хладагента, а Тконд определяется т-рой окружающей

среды; поэтому наинизшая т-ра в машине зависит от отношения рконд/ркип

, т. е. только от возможностей компрессора. Если это отношение велико,

сжатие производится в многоступенчатом компрессоре. В рассматриваемых машинах

достигают охлаждения до Тх= 165 К, qх от

30-80 до 5 кВт, = 0,5-7,

= 0,5-7, =

0,3-0,5.

=

0,3-0,5.

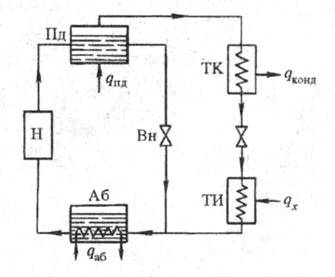

В абсорбционных машинах (рис. 7) пары

хладагента поглощаются жидким абсорбентом, из к-рого они затем десорбируются

и сжижаются. В качестве хладагента обычно применяют NH3, а в

качестве абсорбента - воду. Пары NH3 сжижаются в конденсаторе

ТК, теплота конденсации qконн отводится охлаждающей

водой или воздухом. В испаритель ТИ дросселируется жидкий NH3,

при этом его т-ра снижается до Тх. За счет отвода теплоты

qx

от охлаждаемой среды NH3 кипит, а его пары поступают в абсорбер

Аб, где поглощаются разб. р-ром аммиачной воды, непрерывно подаваемой через

вентиль Вн; теплота абсорбции qаб отводится Н2О.

Обогащенный р-р аммиачной воды подается насосом Н в подогреватель (кипятильник)

Пд, где пары NH3 отгоняются. Коэф. =

qx/(qпд

+ qн), где

qпд - теплота, подводимая

в кипятильнике, qн - теплота, эквивалентная мех. работе

насоса.

=

qx/(qпд

+ qн), где

qпд - теплота, подводимая

в кипятильнике, qн - теплота, эквивалентная мех. работе

насоса.

Рис. 7. Схема абсорбционной машины.

Теоретически при одинаковых т-рах кипения

и конденсации хладагента для абсорбц. и паровых компрессионных машин холодильные

коэф. равны, однако при низких т-рах Тхкомпрессионные

машины более эффективны. Достоинство абсорбц. машин - возможность использования

в них низкопотенциальных источников теплоты; недостатки - громоздкость

и большой расход воды. В машинах этого типа т-ра охлаждения достигает 208

К, qx = 290 - 7300 кВт, = 0,5-0,8.

= 0,5-0,8.

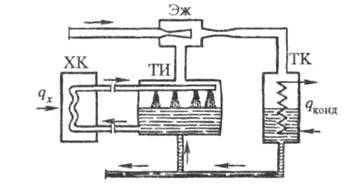

Пароэжекторные машины (рис. 8) работают

с затратой теплоты; сжатие хладагента осуществляется паровым эжектором,

а конденсация - перемешиванием с водой. Рабочий водяной пар под давлением

0,8-1,0 МПа подводится из парогенератора к соплу эжектора Эж, где расширяется,

создавая разряжение в испарителе ТИ, смешивается с отсасываемым из него

паром и поступает в диффузор под давлением конденсации. В конденсаторе

ТК водяной пар сжижается, конденсат частично подается в испаритель для

восполнения потерь, а его осн. масса возвращается в парогенератор. При

испарении в ТИ вода охлаждается, по замкнутому контуру поступает к холодильной

камере ХК, подогревается и возвращается в испаритель. Для этих машин Тх

достигает 283 К. Коэф. (qпаp

теплота, затрачиваемая на получение пара высокого давления), значительно

ниже, чем для парокомпрессионных, а в нек-рых случаях и абсорбц. машин.

(qпаp

теплота, затрачиваемая на получение пара высокого давления), значительно

ниже, чем для парокомпрессионных, а в нек-рых случаях и абсорбц. машин.

Рис. 8. Схема пароэжекторной машины.

Установки для получения холода на криогенном

уровне

(КУ). Эти установки, наз. также

просто криогенными, по назначению бывают рефрижераторные (вырабатывают

низкотемпературный холод), ожижительные, газоразделительные и комбинированные.

По способу получения холода различают след. циклы КУ: с дросселированием

(i = const), расширением в детандере (S = const), дросселированием

и расширением в детандере, криогенных газовых машин, с выхлопом газа из

постоянного объема и др.

В циклах КУ особенно важен способ отвода

теплоты от охлаждаемого тела, к-рое при охлаждении "приобретает" все т-ры

от Т0 до Тх. Идеальным для данного

случая является процесс 4-3 (рис. 2) или процесс 1-4 (рис. 5), т. е.

непрерывный отвод теплоты на каждом температурном уровне в интервале

Т0

- Тх. В реальных циклах осуществить такой отвод теплоты

невозможно. Нек-рого приближения к этому способу можно достигнуть применением

ряда ступеней охлаждения на неск. промежуточных уровнях. Для охлаждения

при Тх= 150 - 250 К обычно достаточно использовать цикл

с одной ступенью, для сжижения воздуха, О2 или N2 (Тх

= 70 - 90 К) - с двумя ступенями, водорода (Тх =

20 К) -с двумя-тремя ступенями, гелия

(Тх = 4-5 К)

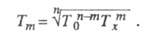

- не менее чем с тремя ступенями. Температурные уровни Тт

(т= 1, 2, 3,...) каждой из п ступеней охлаждения в интервале

Т0 - Тхможно оценить по ф-ле:

Применение того или иного цикла, а также

аппаратурное оформление КУ зависят от большого числа факторов (главный

из них - необходимая холодопроизводительность, стоимость единицы холода

и надежность работы установок). Поэтому в общем случае расчет и оптимизация

криогенных установок представляют собой сложную задачу.

Установки с дроссельными циклами отличаются

исключит. простотой и надежностью в работе, вследствие чего широко распространены

в произ-ве холода и сжиженных газов. Однако из-за низкой экономичности

эти установки пригодны лишь для получения холода в небольших кол-вах.

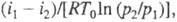

В установке с однократным, или простым,

дросселированием (цикл Линде - Хемпсона; рис. 9) газ изотермически сжимается

в компрессоре К (процесс 1-2), изобарно охлаждается в теплообменнике ТО

до т-ры Т3, расширяется (при i = const) в дроссельном

вентиле Др от давления сжатия р2 до давления всасывания

pl

(процесс 3-4); при этом газ частично конденсируется. Жидкость в кол-ве

X [доля сжиженного газа по отношению к кол-ву дросселируемого; кол-во

последнего принимают за единицу, на рис. обозначают (1)] в состоянии

f выводится из сборника Сб, а пар в кол-ве (1-Х)возвращается через

ТО в компрессор. В точке 1 к нему добавляется газ в кол-ве X, и

цикл повторяется. Холодопроизводительность qx = Tх(S5

- S

4) = i1

- i2 = i5

- i4 = X(i1 - if).

Доля выводимого сжиженного газа Xf = (i1

- i2)/(i1— if);

где R - газ. постоянная.

где R - газ. постоянная.

Рис. 9. Схема криогенной установки

с однократным дросселированием.

В идеальном дроссельном воздушном цикле

очень малы доля получаемой жидкости (~ 5,5%) и холодильный коэф. (-7%);

коэф. 5%.

В реальном цикле из-за тепловых потерь в окружающую среду, недорекуперации

теплоты в ТО, а также неизотермичности сжатия значения

5%.

В реальном цикле из-за тепловых потерь в окружающую среду, недорекуперации

теплоты в ТО, а также неизотермичности сжатия значения и

и м.

б. существенно ниже (в 2-3 раза и более).

м.

б. существенно ниже (в 2-3 раза и более).

Кроме низкой эффективности, простой дроссельный

цикл оказывается принципиально непригодным при i1 <

i2. Известны методы повышения эффективности такого цикла.

Главный из них - предварит. охлаждение сжатого газа от внеш. источника.

Так, в воздушном дроссельном цикле с промежуточным охлаждением до 228 К

(Т0

= 300 К) доля получаемой жидкости увеличивается до ~ 16,5%, а -

до 15%.

-

до 15%.

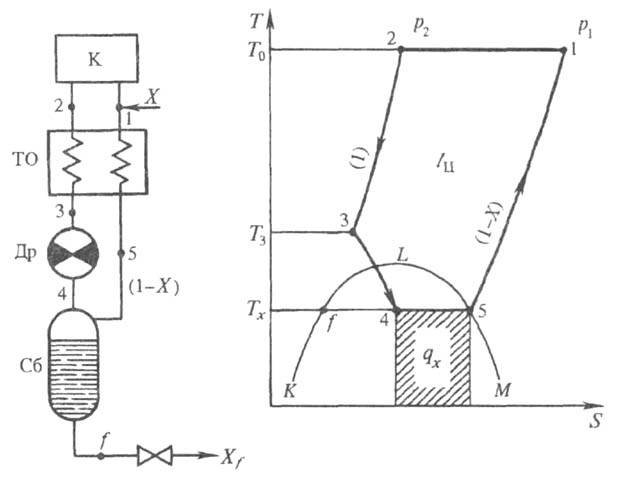

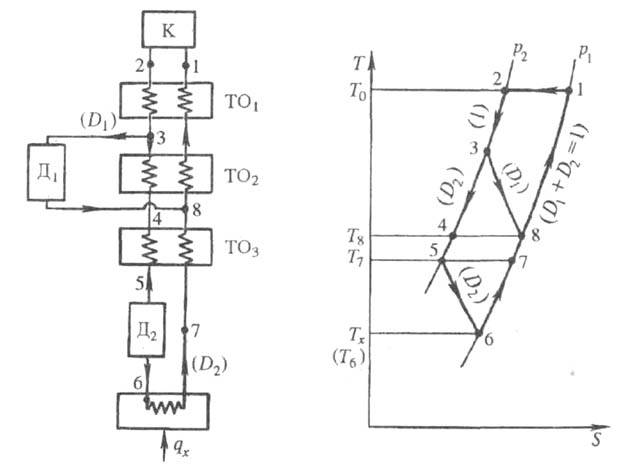

Параметры криогенного цикла можно значительно

улучшить применением двойного дросселирования и циркуляции части потока

(рис. 10; D1 и D2 - потоки циркуляционный

и направляемый на сжижение). В первом приближении холодопроизводительность

такого цикла пропорциональна разности конечного (рк)и

начального (рн) давлений хладагента: qх ~

(pк - pн), а мех. работа

lк ~ ln(рк/рн). Поэтому

холодильный коэф. при увеличении

рн существенно

возрастает (при рк = 20 МПа и повышении рн

с 0,1 до 10 МПа коэф. увеличивается по сравнению с

увеличивается по сравнению с в 3,2 раза). При одинаковых давлениях р1 и р3доля

сжиженного газа X по сравнению с долей газа при простом дросселировании

уменьшается примерно на 15%, однако снижается на 40% мех. работа компрессора

и на столько же процентов возрастает

в 3,2 раза). При одинаковых давлениях р1 и р3доля

сжиженного газа X по сравнению с долей газа при простом дросселировании

уменьшается примерно на 15%, однако снижается на 40% мех. работа компрессора

и на столько же процентов возрастает

Рис. 10. Схема криогенной установки

с двойным дросселированием.

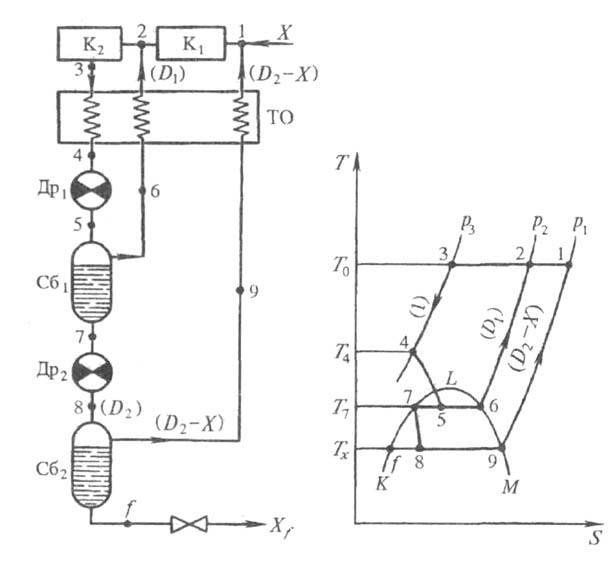

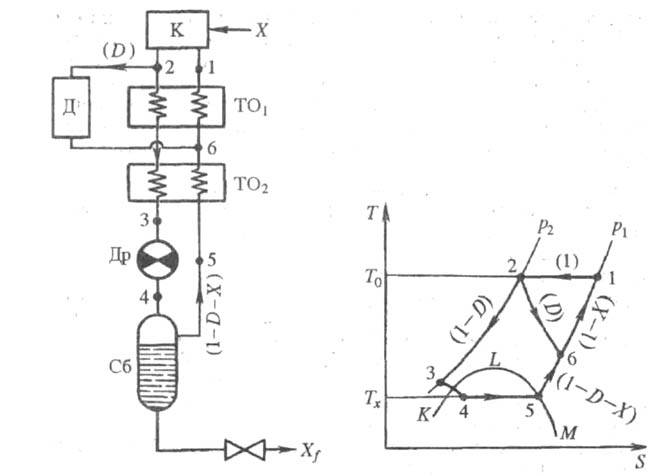

Совершенствование циклов с дросселированием

достигается применением в качестве рабочей среды смеси хладагентов (рис.

11) с разл. т-рами конденсации в интервале Т0 - Тх.

Такая смесь сжимается в компрессоре К, при этом на уровне Т0

(р = р2) конденсируется часть потока - компонент с самой высокой

т-рой конденсации. В сборнике Сб1 происходит разделение фаз:

пар направляется в теплообменник ТО1, а жидкость в кол-ве D1

дросселируется через вентиль Дp1 в обратный поток. После охлаждения

в ТО2 часть прямого потока снова конденсируется и т.д. Процесс

продолжается до достижения наинизшей т-ры Тх -т-ры конденсации

прследнего компонента смеси при давлении р1. Криогенные

установки и методы расчета состава смесей хладагентов достаточно сложны,

но получаемый в результате эффект весьма значителен.

Рис. 11. Схема криогенной установки,

работающей на смеси хладагентов.

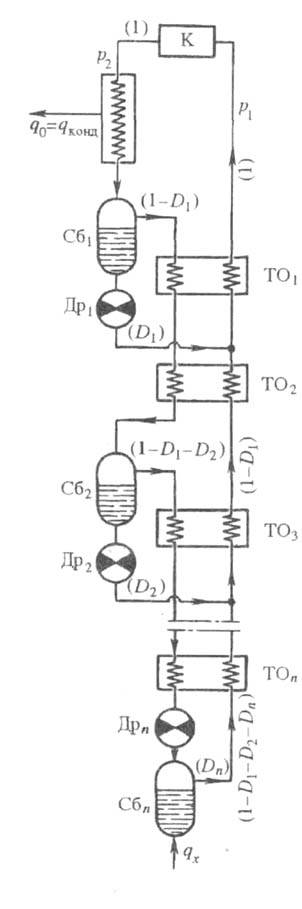

Рис. 12. Схема криогенной рефрижераторной

установки с двумя детандерами.

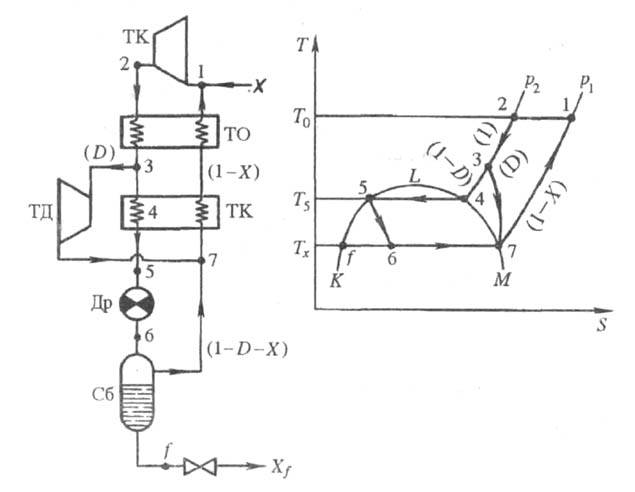

Установки с детандерными циклами. К этой

группе обычно относят т. наз. рефрижераторные установки (хладагент циркулирует

только внутри системы), в к-рых используются один или несколько (напр.,

два; рис. 12) детандеров на разных температурных уровнях, в т. ч. на самом

нижнем. После изотермич. сжатия в компрессоре газ охлаждается в теплообменнике

ТО1, из к-рого часть газа в кол-ве Dl отводится

в детандер Д1, расширяется в нем и поступает в теплообменник

ТО2 в качестве обратного потока. Оставшаяся часть газа в кол-ве

D2 после охлаждения в теплообменниках ТО2 и ТО3

расширяется в детандере Д2; при этом в установке достигается

наинизшая т-ра (Тх).

При понижении т-ры охлаждаемого

объекта от Т7 до

Т6 рабочий

газ подогревается от Т6 до

Т7 и

как обратный поток подается в теплообменник ТО3. Холодопроизводительность

qx = D1hl + D2h2

+ (i1 - i2), где h -разность

энтальпий газа на входе в детандер и выходе из него. Термодинамич. эффективность

реальных детандерных циклов зависит от Тх, однако достаточно

высока ( hт

= 0,2 - 0,4).

Установки с дросселированием и расширением

в детандерах широко распространены для сжижения газов и получения холода

на любых температурных уровнях (вплоть до неск. К). Число детандеров, к-рые

могут работать параллельно или последовательно, изменяется от 1 до 4. Благодаря

отводу теплоты на неск. температурных уровнях термодинамич. эффективность

этих установок достаточно высока и достигает в цикле без потерь 75%. Циклы

с одним детандером и дросселем используются для произ-ва О2,

N2 и Ar (см. Воздуха разделение

).

В зависимости от давления в системе различают

циклы высокого (20 МПа), среднего (4-6 МПа) и низкого (0,6 МПа) давлений.

В цикле высокого давления (цикл Гейланда) детандер работает на самом верх.

температурном уровне (рис. 13). Кол-ва газа, направляемые в детандер и

дроссель, примерно равны. Такая установка обладает наилучшими (по сравнению

с установками среднего и низкого давлений) термодинамич. показателями (доля

сжиженного газа X = 20%, коэф. = 18%), однако не может обеспечить большой холодопро-изводительности, т.

к. использует поршневые компрессоры и детандеры.

= 18%), однако не может обеспечить большой холодопро-изводительности, т.

к. использует поршневые компрессоры и детандеры.

В цикле низкого давления детандер работает

на самом низком температурном уровне (рис. 14). Кол-во газа, направляемого

в детандер, составляет ок. 96%, в дроссель - лишь 4%. Энергетич. показатели

подобных установок значительно хуже, чем для установок высокого давления

(Х=6%, 12,5%). Однако в качестве детандеров и компрессоров применяют только турбомашины,

что обеспечивает возможность переработки больших кол-в материальных потоков

(до 300 тыс. м3/ч воздуха). Впервые цикл низкого давления осуществил

П. Л. Капица, к-рый сконструировал высокоэффективный турбодетандер, способный

работать на уровне - 100 К.

12,5%). Однако в качестве детандеров и компрессоров применяют только турбомашины,

что обеспечивает возможность переработки больших кол-в материальных потоков

(до 300 тыс. м3/ч воздуха). Впервые цикл низкого давления осуществил

П. Л. Капица, к-рый сконструировал высокоэффективный турбодетандер, способный

работать на уровне - 100 К.

Рис. 13. Схема криогенной установки,

работающей по циклу высокого давления.

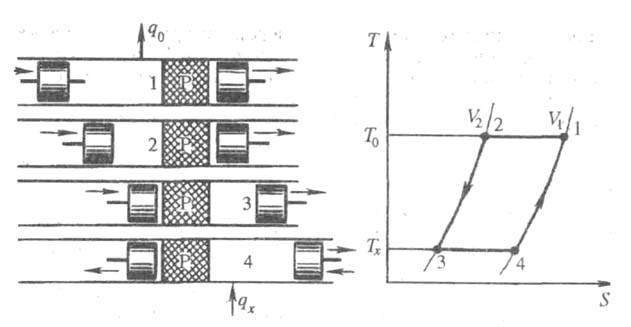

Криогенные газовые машины нашли применение

благодаря высокой компактности и эффективности. Наиб. распространены машины,

работающие по идеальному холодильному циклу Стирлинга, а также по циклу

Гиффорда - Мак-Магона. В холодильном цикле Стирлинга (рис. 15) два поршня

движутся в цилиндре прерывисто со сдвигом по фазе. Между поршнями размещен

регенератор Р, к-рый делит рабочую полость на теплую и холодную части.

Газ изотермически сжимается (процесс 1-2), параллельным движением поршней

изохорно перемещается через регенератор (процесс 2-3) и охлаждается до

т-ры Тх. Затем за счет движения правого поршня газ расширяется,

его т-ра снижается и or охлаждаемого тела к нему подводится теплота (процесс

3-4). Поршни параллельно сдвигаются влево, холодный газ изохорно перемещается

через регенератор, охлаждая его, и процесс повторяется.

Одноступенчатые машины используют для получения

холода на уровне 150-70 К и до 40 К при небольшой холодопроизводительности; 0,1,

0,1, =

20 - 42%. Более низких т-р достигают, применяя двухступенчатые машины

=

20 - 42%. Более низких т-р достигают, применяя двухступенчатые машины трехступенчатые машины обеспечивают Тх = 8,5 К.

трехступенчатые машины обеспечивают Тх = 8,5 К.

Рис. 14. Схема криогенной установки,

работающей по циклу низкого давления.

Рис. 15. Схема криогенной газовой

машины, работающей по циклу Стирлинга.

В машинах, работающих по циклу Гиффорда

- Мак-Магона, холод вырабатывается с помощью залпового выхлопа газа. Одноступенчатые

машины используют для получения небольших кол-в холода на уровне до 35

К, а двухступенчатые - до 7 К. Коэф. для этих машин меньше, чем для машин, работающих по циклу Стирлинга.

для этих машин меньше, чем для машин, работающих по циклу Стирлинга.

Из-за сложности аппаратурного оформления

X. п. трудно моделируются. Поэтому их исследования и испытания холодильного

оборудования выполняют, как правило, не на лабораторных, а на стендовых

(полупромышленных) и пром. образцах, реальных хладагентах и в условиях,

максимально приближенных к эксплуатационным.

Установки на основе нетрадиционных методов

получения холода

Наряду с рассмотренными выше существует

также ряд иных перспективных, но еще недостаточно часто используемых методов,

лежащих в основе функционирования холодильных установок.

Метод откачки паров криогенных жидкостей

приводит к их существ. переохлаждению (напр., для жидкого О2

с т. кип. ~ 90,2 К до 54,361 К - т-ры тройной точки), а также позволяет

получать разл. смеси льда и жидкости из одного и того же в-ва, напр. Н2.

Метод десорбционного охлаждения заключается в изотермич. адсорбции активным

углем рабочего газа (Не, Ne) с отводом теплоты процесса в жидкий Н2

(N2) и послед. адиабатич. десорбции газа, при к-рой т-ры хладагента

и адсорбента снижаются: при Т0 = 14 К (т-ра начала

десорбции) достигается охлаждение до Тх = 4 К (т-ра конца

десорбции).

Метод, основанный на эффекте Пельтье,

состоит в пропускании электрич. тока через контакт двух разнородных проводников;

при изменении направления тока выделение теплоты сменяется ее поглощением,

возможный перепад т-р = 140 К, а коэф.

= 140 К, а коэф. установки зависит от

установки зависит от Понижение т-ры также происходит: при взаимном растворении в-в (3Не

в сверхтекучем 4Не); при тангенциальном вводе сжатого газа (воздуха)

с большой скоростью в т. наз. вихревую трубу, в к-рой в результате сложного

вихревого движения газ расслаивается на горячий и холодный потоки (эффект

Ранка); в волновых криогенераторах, где в условиях установившегося движения

газа осуществляется его волновое расширение с генерацией акустич. автоколебаний

и отводом энергии в виде теплоты в спец. устройствах - резонаторах; при

воздействии сильного магн. поля на помещенное в термостат парамагн. в-во

с послед. адиабатным его размагничиванием (магнитокалорический эффект)

и т. д.

Понижение т-ры также происходит: при взаимном растворении в-в (3Не

в сверхтекучем 4Не); при тангенциальном вводе сжатого газа (воздуха)

с большой скоростью в т. наз. вихревую трубу, в к-рой в результате сложного

вихревого движения газ расслаивается на горячий и холодный потоки (эффект

Ранка); в волновых криогенераторах, где в условиях установившегося движения

газа осуществляется его волновое расширение с генерацией акустич. автоколебаний

и отводом энергии в виде теплоты в спец. устройствах - резонаторах; при

воздействии сильного магн. поля на помещенное в термостат парамагн. в-во

с послед. адиабатным его размагничиванием (магнитокалорический эффект)

и т. д.

Области применения X. п.

X. п. используют практически во всех областях

науки, техники, произ-ва и в быту. Один из наиб. крупных потребителей холода

- химико-лесной комплекс, для мн. произ-в к-рого и выполняемых науч. исследований

диапазон низких т-р чрезвычайно широк: от т-ры окружающей среды до т-ры,

близкой к абс. нулю. К числу химико-технол. процессов, проводимых с применением

холода, относятся: абсорбция, адсорбция, кристаллизация из р-ров и расплавов,

конденсация паров низкокипящих жидкостей, сжижение индивид. газов и разделяемых

газовых смесей, сублимация-десублимация, жидкофазные (напр., галогенов

с олефинами) и твердофазные (напр., полимеризация формальдегида) хим. р-ции

и др. (см. также, напр., Вымораживание

, Газов осушка

, Газов разделение

,

Газов увлажнение

, Газы природные горючие, Градирни

, Криохимия

, Сублимация

,

Сушка

). X. п. наиб. распространены в произ-вах NH3, жидкого

С12, О2, N2 и др. газов, хим. волокон,

СК, синтетич. красителей, РТИ, высокооктановых бензинов, смазочных масел

и парафина, при сжижении и осушке прир. газа, извлечении и осушке мономеров

(напр., бутадиена) и их полимеризации (напр., изобугилена) и т. д.

Лит.: Щербин В. А., Гринберг Я.

И., Холодильные станция и установки, М., 1979; Курылев Е. С., Герасимовы.

А., Холодильные установки, 3 изд., Л., 1980; Орехов И. И., Обрезков В.

Д., Холод в процессах химической технологии, Л., 1980; Беляков В. П., Криогенная

техника и технология, М., 1982; Третьяков Ю.Д., Олейников Н.Н., Можаев

А. П., Основы криохимической технологии, М., 1987; Архаров A. M., Марфенина

И. В., Микулин Е. И., Криогенные системы. Основы теории и расчета, 2 изд.,

М., 1988.

Б. А. Иванов.