КОКС НЕФТЯНОЙ

, твердый пористый продукт от темно-серого до черного цвета, получаемый при коксовании

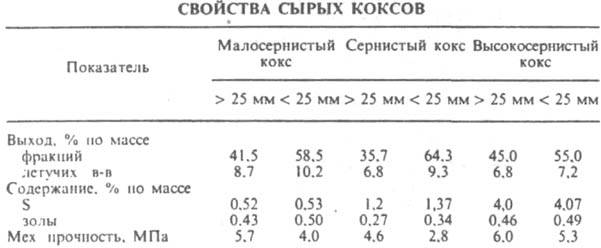

нефтяного сырья. Элементный состав сырого, или непрокаленного, К. н. (в %): 91-99,5 С, 0,035-4 Н, 0,5-8 S, 1,3-3,8 (N + О), остальное - металлы. Осн. показатели качества -содержание S, золы, влаги (обычно не более 3% по массе), выход летучих в-в, гранулометрич. состав, мех. прочность. К. н. подразделяют: по содержанию S на малосернистые (до 1%), сернистые (до 2%), высокосернистые (более 2%); по содержанию золы на малозольные (до 0,5%), среднезольные (0,5-0,8%), высокозольные (более 0,8%); по гранулометрич. составу (см. табл.) на кусковой (фракция с размером частиц более 25 мм), "орешек" (6 25 мм), мелочь (менее 6 мм). Др. показатели: пористость 16-56%; плотн. при 20 °С) - истинная 2,04 2,13 г/см3, кажущаяся 0,8-1,4 г/см, насыпная масса

400-500 кг/м3; УД- электрич. сопротивление (80-100)3106 Ом.м.

К. н. является сложной дисперсной системой, в к-рой дисперсная фаза состоит из кристаллич. образований (кристаллитов) разных размеров и упорядоченности во взаимном расположении молекул и пор, а дисперсионная среда - заполняющая поры кристаллитов непрерывная газообразная или жидкая фаза, из к-рой формируются адсорбционно-сольватные слои, или сольватокомплексы. Несмотря на неодинаковые условия получения, кристаллиты имеют близкие размеры и представляют собой пакеты из параллельных слоев (плоскостей). Размеры кристаллитов (в нм): длина плоскостей а=2,4-3,3, толщина пакетов с=1,5-2,0, межплоскостное расстояние 0,345-0,347.

Усредненные показатели К. н., полученных из разл. тяжелых нефтяных остатков на установках замедленного действия, приведены в таблице. Тяжелые нефтяные остатки-системы, состоящие из наборов т. наз. сложных структурных единиц (ССЕ), элементами к-рых являются надмолекулярные структуры и окружающие их области - сольватокомплексы. Надмолекулярные структуры образованы высокомол. в-вами (смолисто-асфальтеновые и др.), связанными между собой в осн. ван-дер-ваальсовыми силами; сольватокомплексы - соед. с более низкой мол. массой (полициклич. ароматич. углеводороды, парафины), менее склонные к межмол. взаимодействиям. Надмолекулярные структуры придают нефтяному сырью специфич. св-ва (структурно-мех. неустойчивость, способность к расслоению, малую летучесть), что существенно влияет на кинетику коксования и качество К. н. При разл. способах воздействия на сырье (напр., введение присадок, изменение т-ры и скорости нагрева) структура его подвергается контролируемой перестройке. Возможность регулирования размеров элементов ССЕ - основа получения К. н. заданных св-в и структуры.

Перед использованием К. н. обычно подвергают облагораживанию (прокаливанию) на нефтеперерабатывающих заводах сразу после получения или у потребителя. При прокаливании удаляются летучие в-ва и частично гетероатомы (напр., S и V), снижается уд. электрич. сопротивление; при графитировании двухмерные кристаллиты превращ. в кристаллич. образования трехмерной упорядоченности и т.д. В общем виде стадии облагораживания можно представить след, схемой: К. н. (кристаллиты) : карбонизация (прокаливание при 500-1000 °С) : двухмерное упорядочение структуры (1000-1400 °С) : предкристаллизация (трансформация кристаллитов при 1400°С и выше) : кристаллизация, или графитирование (2200-2800 °С). Напр., при термообработке (1300-2400 °С) К. н. на основе дистиллятного крекинг-остатка характеристики продукта изменяются таким образом: размеры кристаллитов (в нм) от 5,4 до 139 (а) и от 3 до 59 (с), межплоскостное расстояние от 0,345 до 0,337; плотн. от 2,08 до 2,24 г/см3, уд. электрич. сопротивление от 536 до 62 мкОм.м.

К. н. используют: для получения анодной массы в произ-ве Аl, графитир. электродов дуговых печей в сталеплавильной пром-сти, в произ-вах CS2, карбидов Са и Si; в качестве восстановителей в хим. пром-сти (напр., в произ-ве BaS2 из барита) и т. наз. сульфидизаторов в цветной металлургии (для перевода оксидов металлов или металлов, напр. в произ-вах Сu, Ni и Со, в сульфиды с целью облегчения их послед. извлечения из руд); спец. сорта как конструкц. материал для изготовления коррозионно-устойчивой аппаратуры.

Лит. Сюняев 3. И., Нефтяной углерод, М., 1979; Эрих В Н., Расина М Г, Рудин М Г, Химия и технология нефти и газа, 3 изд.. Л., 1985; Походе н ко Н Т, Брондз Б И.. Получение и обработка нефтяного кокса. М, 1986 З.И Сюняев.

|