АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ

химических производств, осуществляется в диалоговом

режиме "проектировщик-ЭВМ" с использованием мат. моделей проектируемых

объектов. С помощью А. п. резко сокращаются сроки проектирования и численность

проектировщиков; быстро оценивается большое число альтернативных вариантов

по организации произ-ва и выбираются оптимальные; проектировщики освобождаются

от трудоемкой рутинной работы по оформлению документации. А. п. реализуется

в виде систем автоматизиров. проектирования (САПР), к-рые состоят из техн.

ср-в, системного и прикладного мат. обеспечении и ср-в ведения диалога.

Технические

средства содержат одну или неск. ЭВМ с развитой периферией, включая широкий

набор устройств для ввода в ЭВМ информации (цифровой, текстовой, графич.)

и ср-ва отображения (дисплеи, графопостроители, печатающие устройства).

Системное

математическое обеспечение включает программы обслуживания внеш. устройств

ЭВМ с целью обеспечения удобства ведения диалога и задания информации;

оперативного изменения заданий на проектирование; обслуживания собственно

ЭВМ.

Прикладное

математическое обеспечение-мат. модели объектов проектирования, к-рые составляют

основу САПР и обычно представляются в виде т. наз. модулей, оформленных

согласно спец. правилам организации систем (представление исходных данных,

результатов расчета и т.д.).

САПР

реализует все общие этапы проектирования-выбор строит. площадки, проектирование

зданий, технол. аппаратуры, сантехники, электрооборудования и др. Технол.

проектирование хим. произ-ва включает: 1) формирование информац. базы;

2) выбор способа реализации процесса; 3) выбор оборудования; 4) синтез

химико-технол. схемы (ХТС). В соответствии с этими этапами САПР содержит

подсистемы информац. обеспечения, технол. расчета установок и их комплексов,

конструкц. расчета оборудования, синтеза и анализа ХТС.

Формирование

информационной базы состоит в подборе исходных данных на проектирование

и осуществляется подсистемой информац. обеспечения. Эта подсистема представляется

в виде банка данных (комплекса программ), обеспечивающего неизбыточное

хранение и оперативное введение данных, а также независимость от них прикладных

программ. Банк данных содержит всю требуемую для проектирования информацию:

физ.-хим. свойства в-в и материалов, перерабатываемых в данной отрасли;

эксплуатац. характеристики оборудования хим. произ-в (ГОСТы, стандарты,

нормали и т.п.); характеристики действующих произ-в - технико-экономич.

показатели, надежность (частота отказов, время простоев и т. д.) и др.

данные, необходимые для выработки эффективных решений по проектированию

с учетом опыта уже действующих произ-в и конкретного места стр-ва нового

объекта, а также для решения оперативных задач по реконструкции и расширению

произ-в; типовые проектные решения по технол. и аппаратурному оформлению

отдельных процессов и стадий произ-ва. Информац. обеспечение организуется

так, чтобы при отсутствии требуемых сведений их можно было получить, используя

данные прогнозов.

Выбор

способа реализации процесса производится на основе подсистемы технол. расчета

установок с целью подбора среди альтернативных способов (напр., экстракция,

ректификация, кристаллизация) наилучшего с точки зрения заданного критерия.

В зависимости от постановки задачи и исходных данных эта подсистема содержит

наборы модулей расчета разных способов реализации отдельных процессов (выпаривание,

абсорбция, сушка и т.д.), скоростей хим. р-ций, тепло- и массообмена, фазовых

равновесий, гидродинамики, потоков и т.п. Проектировщик в режиме диалога

с ЭВМ имеет возможность формировать разл. варианты вычислит. схем исходя

из точности расчетов и постановки задачи.

Конструкционный

расчет оборудования осуществляется на основе модулей расчета типовых аппаратов

с учетом их технол. и технико-экономич. характеристик и физ.-хим. св-в

продуктов с использованием информации, хранящейся в банке данных. После

получения осн. показателей соответствующее стандартное оборудование выбирается

автоматически. При его отсутствии предусматривается определение характеристик

нестандартного оборудования. Варианты аппаратурного оформления процесса

оцениваются разными критериями (экономич., термодинамич. и др.), для к-рых

в банке данных имеются необходимая информация и соответствующие модули

расчета составляющих их характеристик.

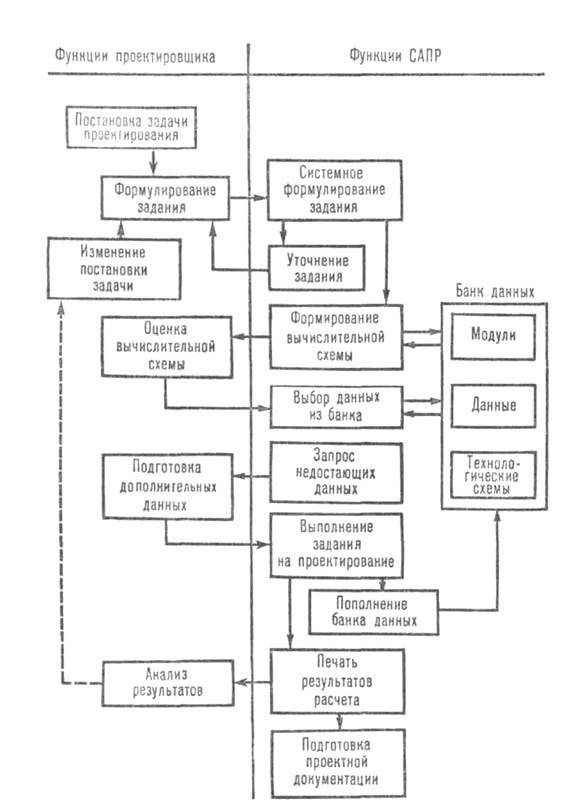

Блок-схема режима диалогового проектирования.

Синтез и анализ химико-технологической схемы проводятся с учетом ограничений

по расходу энергии, непроизводительным затратам сырья и побочных продуктов,

требований к охране окружающей среды и т.д. На этом этапе применяются модули

выбора оптимального распределения материальных и тепловых потоков в пределах

хим. произ-ва с целью их вторичного использования, модули оптим. компоновки

оборудования и т.д. В основе функционирования данной подсистемы лежат методы

оптимизации, требующие больших затрат машинного времени. Как правило, анализируют

большое число вариантов аппаратурного оформления произ-ва, сравнивают их

с известными и на базе заданного критерия выбирают оптимальный.

САПР работает в диалоговом режиме, к-рый позволяет использовать опыт

проектировщика для исключения заведомо нереализуемых вариантов ХТС и сокращения

времени поиска оптим. варианта. В качестве языка диалога применяется язык

на базе профессиональной лексики, что существенно упрощает работу и освобождает

проектировщика от необходимости изучения вычислит. техники и математики.

Блок-схема работы САПР показана на рисунке. Проектировщик формулирует

и передает системе задание. После его анализа и уточнения проектировщику

выдается информация о ресурсах для решения поставленной задачи (наличие

модулей и др.). На основании этой информации м. б. установлена возможность

решения задачи с использованием имеющихся ресурсов или необходимость изменения

ее постановки и введения дополнит. модулей и данных. Текст задания автоматически

переводится на внутр. язык ЭВМ и на его базе формируется вычислит. схема,

т.е. модули расчета отдельных элементов ХТС (реактор, абсорбер, выпарной

аппарат и т.д.) объединяются в вычислит. комплекс программ, выбираются

необходимые сведения из банка данных (физ.-хим. константы, технол. параметры,

св-ва в-в и т. п.) и выполняется задание. Итоги расчета выдаются на устройства

отображения.

После анализа результатов проектировщик может изменить постановку задачи,

задать новые ограничения относительно продуктов или оборудования, потребовать

уточнения отдельных этапов расчета и др., т.е. рассмотреть множество вариантов

проекта в режиме диалога с целью поиска оптим. решения. Использование при

этом точных моделей процессов и методов оптимизации существенно повышает

кач-во проекта и снижает сроки его разработки. Ср-ва машинной графики (графопостроители,

множительные устройства и т.д.) позволяют механизировать и ускорить изготовление

проектной документации (рабочие чертежи, спецификация оборудования, приборы

для систем управления и т.п.).

Системы А.п. создаются на разных уровнях: отдельных процессов (подготовка

сырья, его хим. превращение, выделение продуктов), произ-в (метанол, аммиак

и др.), отраслей пром-сти (хим., нефтехим. и т.д.). Отдельные САПР (процессов,

произ-в и т. п.) входят в иерархич. структуру отраслевой САПР в кач-ве

подсистем. Поэтому они должны разрабатываться на единой методологич. основе

и с единым банком данных.

Лит.: Кафаров В. В., Мешалкин В. П., Перов В. Л., Математические

основы автоматизированного проектирования химических производств, М., 1979.

В.

В. Кафаров, В. И. Ветохин.