ОСАЖДЕНИЕ

, выделение

в виде твердого осадка из газа (пара), р-ра или расплава одного или неск. компонентов.

Для этого создают условия, когда система из исходного устойчивого состояния

переходит в неустойчивое и в ней происходит образование твердой фазы (см. Зарождение новой фазы

). О. из пара (десублимация) достигается понижением т-ры (напр.,

при охлаждении паров иода возникают кристаллы иода) или хим. превращ. паров,

к к-рому приводят нагревание, воздействие радиации и т.д. Так, при перегревании

паров белого фосфора образуется осадок красного фосфора; при нагр. паров летучих

-дикетонатов

металлов в присут. О2 осаждаются пленки твердых оксидов металлов.

-дикетонатов

металлов в присут. О2 осаждаются пленки твердых оксидов металлов.

О. твердой фазы из р-ров

можно добиться разл. способами: понижением т-ры насыщ. р-ра, удалением р-рителя

выпариванием (часто в вакууме), изменением кислотности среды, состава р-рителя,

напр. добавлением к полярному р-рителю (воде) менее полярного (ацетон или этанол).

Последний процесс часто называют высаливанием

. Широко применяют для О.

разл. хим. реагенты-осадители, взаимодействующие с выделяемыми элементами с

образованием малорастворимых соед., к-рые выпадают в осадок. Напр., при добавлении

р-ра ВаСl2 к р-ру, содержащему серу в виде SO2-4,

образуется осадок BaSO4. Для выделения осадков из расплавов последние

обычно охлаждают.

Работа образования зародышей

кристаллов в гомог. системе довольно велика, и формирование твердой фазы облегчается

на готовой пов-сти твердых частиц (см. Кристаллизация

). Поэтому для ускорения

О. в пересыщенные пар и р-р или

переохлажденный расплав часто вводят затравку - высокодисперсные твердые

частицы осаждаемого или др. в-ва. Особенно эффективно использование затравок

в вязких р-рах. Образование осадка может сопровождаться соосаждением -

частичным

захватом к.-л. компонента р-ра.

После О. из водных р-ров

образующемуся высокодисперсному осадку перед отделением часто дают возможность

"созреть", т.е. выдерживают осадок в том же (маточном) р-ре, иногда

при нагревании. При этом в результате т. наз. оствальдова созревания, обусловленного

различием в р-ри-мости мелких и крупных частиц, агрегации и др. процессов, происходит

укрупнение частиц осадка, удаляются соосаж-денные примеси, улучшается фильтруемость.

Св-ва образующихся осадков удается изменять в широких пределах благодаря введению

в р-р разл. добавок (ПАВ и др.), изменению т-ры или скорости перемешивания и

др. факторам. Так, варьированием условий осаждения BaSO4 из водных

р-ров удается увеличить уд. пов-сть осадка от ~0,1 до ~ 10 м2/г и

более, изменить морфологию частиц осадка, модифицировать поверхностные св-ва

последнего. Образовавшийся осадок, как правило, оседает на дно сосуда под действием

силы тяжести. Если осадок мелкодисперсный, для облегчения его отделения от маточного

р-ра применяют центрифугирование

.

Для разделения жидкой и

твердой фаз применяют разл. способы, в частности фильтрование - пропускание

р-ра с осадком через пористый материал (фильтровальную бумагу, стеклянный фильтр)

иногда под действием вакуума; декантацию-слив жидкой фазы. Выделение твердой

фазы из запыленных газов наз. пылеулавливанием

.

Широкое применение находит

электроосаждение-

О. в результате электролиза при пропускании через

р-р (расплав) электрич. тока. Путем электроосаждения выделяют из р-ров мн. металлы,

в частности Ag, Cu, Ni. Др. тип электрохим. осаждения, иногда называемый цементацией,-выделение

менее активного металла на пов-сти более активного без пропускания тока (напр.,

Сu из р-ров ее солей осаждается на пов-сти железа).

Разл. виды О. находят широкое

применение в химии при обнаружении хим. элементов по характерному осадку (см., в частности, Микрокристаллоскопия

)и при количеств. определении в-в (см. Гравиметрия

), для удаления мешающих определению компонентов и для выделения

примесей со-осаждением, при очистке солей перекристаллизацией, для получения

пленок, а также в хим. пром-сти для разделения фаз.

В последнем случае под

О. понимают мех. отделение взвешенных частиц от жидкости в суспензии под действием

силы тяжести. Эти процессы наз. также седиментацией, оседанием, отстаиванием,

сгущением (если О. проводят с целью получения плотного осадка) или осветлением

(если получают чистые жидкости). При сгущении и осветлении часто дополнительно

применяют фильтрование.

Необходимым условием О.

является существование разности плотностей  дисперсной фазы и дисперсионной среды, т.е. седиментац. неустойчивость (для

грубодисперс-ных систем). Для высокодисперсных систем разработан критерий седиментации,

к-рый определяется гл. обр. энтропией, а также т-рой и др. факторами. Установлено,

что энтропия выше при протекании О. в потоке, а не в неподвижной жидкости. Если

критерий седиментации меньше критич. величины, О. не происходит и устанавливается

седиментац. равновесие, при к-ром дисперсные частицы распределяются по высоте

слоя по определенному закону. При О. концент-рир. суспензий крупные частицы

при падении увлекают за собой более мелкие, что ведет к укрупнению частиц осадка

(ортокинетич. коагуляция).

дисперсной фазы и дисперсионной среды, т.е. седиментац. неустойчивость (для

грубодисперс-ных систем). Для высокодисперсных систем разработан критерий седиментации,

к-рый определяется гл. обр. энтропией, а также т-рой и др. факторами. Установлено,

что энтропия выше при протекании О. в потоке, а не в неподвижной жидкости. Если

критерий седиментации меньше критич. величины, О. не происходит и устанавливается

седиментац. равновесие, при к-ром дисперсные частицы распределяются по высоте

слоя по определенному закону. При О. концент-рир. суспензий крупные частицы

при падении увлекают за собой более мелкие, что ведет к укрупнению частиц осадка

(ортокинетич. коагуляция).

Скорость О. зависит от

физ. св-в дисперсной и дисперсионной фаз, концентрации дисперсной фазы, т-ры.

Скорость О.  отдельной сферич. частицы описывается ур-нием Стокса:

отдельной сферич. частицы описывается ур-нием Стокса:  , где d-диаметр частицы,

, где d-диаметр частицы,  -разность

плотностей твердой (

-разность

плотностей твердой ( )

и жидкой (

)

и жидкой ( )

фаз,

)

фаз,  -динамич.

вязкость жидкой фазы,

-динамич.

вязкость жидкой фазы,

-ускорение

своб. падения. Ур-ние Стокса применимо лишь к строго ламинарному режиму движения

частицы, когда число Рейнольдса Re < 1,6, и не учитывает ортокинетич, коагуляцию,

поверхностные явления, влияние изменения концентрации твердой фазы, роль стенок

сосуда и др. факторы.

-ускорение

своб. падения. Ур-ние Стокса применимо лишь к строго ламинарному режиму движения

частицы, когда число Рейнольдса Re < 1,6, и не учитывает ортокинетич, коагуляцию,

поверхностные явления, влияние изменения концентрации твердой фазы, роль стенок

сосуда и др. факторы.

О. монодисперсных систем

характеризуют гидравлич. крупностью частиц, численно равной экспериментально

установленной скорости их оседания. В случае полидисперсных систем пользуются

среднеквадратичным радиусом частиц или их средним гидравлич. размером, к-рые

также определяют опытным путем.

При О. под действием силы

тяжести в камере различают три зоны с разл. скоростями О.: в зоне своб. падения

частиц она постоянна, затем в переходной зоне уменьшается и, наконец, в зоне

уплотнения резко падает до нуля.

В случае полидисперсных

суспензий при невысоких концентрациях осадки образуются в виде слоев-в ниж.

слое самые крупные, а затем более мелкие частицы. Это явление используют в процессах

отмучивания, т. е. классификации (разделения) твердых дисперсных частиц по их

плотности или размеру, для чего осадок неск. раз перемешивают с дисперсионной

средой и отстаивают в течение разл. промежутков времени.

Вид образующегося осадка

определяется физ. характеристиками дисперсной системы и условиями О. В случае

гру-бодисперсных систем осадок получается плотным. Рыхлые гелеобразные осадки

образуются при О. полидисперсных суспензий тонко измельченных лиофильных в-в.

"Консолидация" осадков в ряде случаев связана с прекращением броуновского

движения частиц дисперсной фазы, что сопровождается образованием пространств.

структуры осадка с участием дисперсионной среды и изменением энтропии. При этом

большую роль играет форма частиц. Иногда для ускорения О. в суспензию добавляют

флокулянты-спец. в-ва (обычно высокомол.), вызывающие образование хлопьевидных

частиц-флокул.

В пром-сти О. осуществляют

с помощью отстойников (иногда наз. также сгустителями или осветлителями), к-рые

бывают периодического и непрерывного действия. Продолжительность т пребывания

суспензии в отстойнике должна быть равна или больше времени осаждения частицы.

Если используется отстойник с площадью поперечного сечения F и рабочей

высотой h, то рабочий объем отстойника W= Fh, a  =

h/v: часовая производительность

=

h/v: часовая производительность  Следовательно, для увеличения производительности отстойника надо увеличить пов-сть,

на к-рую оседает осадок, для чего и применяют наклонные перегородки (полки).

При этом на О. высокодисперсных суспензий может также влиять броуновское движение

частиц, в одних случаях ухудшая эффективность разделения, в других-способствуя

захвату частиц обеими пов-стями полок.

Следовательно, для увеличения производительности отстойника надо увеличить пов-сть,

на к-рую оседает осадок, для чего и применяют наклонные перегородки (полки).

При этом на О. высокодисперсных суспензий может также влиять броуновское движение

частиц, в одних случаях ухудшая эффективность разделения, в других-способствуя

захвату частиц обеими пов-стями полок.

В ряде случаев необходимо

производить О. двухфазных и многофазных систем. Для оценки эффективности этого

процесса можно пользоваться след. правилом. В случае О. частиц, равномерно распределенных

по высоте слоя и не участвующих в броуновском движении и коагуляции, массовая

доля дисперсных фаз в осадке не м. б. больше произведения среднемассовой скорости

седиментации частиц дисперсной фазы на отношение  (для периодически действующих отстойников) или на отношение горизонтальной проекции

суммарной пов-сти осаждения к объему отстойника (для непрерывнодействующих отстойников).

Процессы О. различаются в зависимости от конструкции отстойника и характера

обрабатываемой жидкости.

(для периодически действующих отстойников) или на отношение горизонтальной проекции

суммарной пов-сти осаждения к объему отстойника (для непрерывнодействующих отстойников).

Процессы О. различаются в зависимости от конструкции отстойника и характера

обрабатываемой жидкости.

По направлению движения

потока суспензии отстойники делятся на радиальные, горизонтальные, вертикальные

и наклонные, или тонкослойные. В радиальных отстойниках суспензия подается в

центр аппарата и движется к периферии. В горизонтальных-она загружается с одного

конца аппарата и передвигается вдоль него. В вертикальных-суспензия подается

снизу и поднимается вверх, причем скорость восходящего потока должна быть меньше

скорости оседания

твердых частиц (иногда для ускорения О. исходную смесь подают под слой сгущающегося

осадка). В наклонных-О. осуществляется в пакетах пластин (или труб), наклоненных

под углом 45-60°.

Процессы О. осложняются

при турбулентном потоке разделяемой суспензии, к-рый часто наблюдается в вертикальных

отстойниках, а также в горизонтальных при Re > 500. В этом случае траектории

движения частиц искривляются, жидкость перемешивается, что способствует переносу

твердых частиц и их транспортированию во взвешенном состоянии на значит. расстояния.

Эффективность отстаивания

суспензий существенно повышается при ламинарном режиме течения, к-рый обеспечивается

соответствующей скоростью подачи жидкости, так и применением перегородок (горизонтальных,

наклонных или вертикальных).

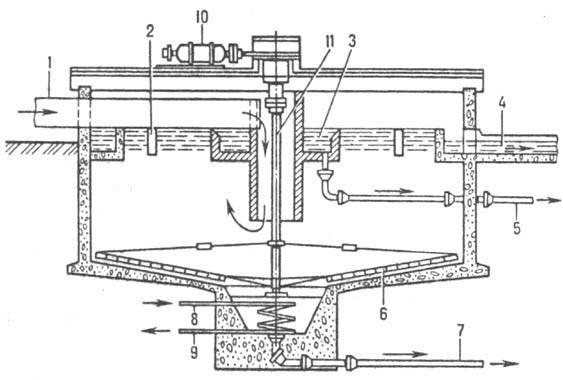

На рис. 1 изображен радиальный

отстойник-смолоулови-тель, применяемый на коксохим. заводах для очистки сточных

вод, содержащих смолы и масла. Всплывающая на пов-сть жидкости легкая фаза (масла)

перетекает в сборник 3, откуда откачивается насосом. Плавающие доски 2 служат

ограничителями, предотвращающими перетекание легкой фазы из одной части отстойника

в другую. Скребки 6 перемещают осадок к отводу 7.

Рис. 1. Отстойник-смолоуловитель:

1 подводящий лоток; 2-плавающая доска: 3-сборник легкой фазы. 4 лоток для отвода

очищенной воды; 5, 7 отводы соотв. легких и тяжелых фаз; 6 - скребки; 8 - подача

пара; 9 - отвод конденсата; 10 - электромотор; 11-вал скребкового механизма.

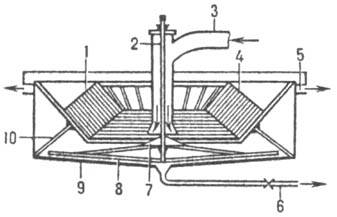

На рис. 2 приведена схема

наклонного многополочного сгустителя для осветления высококонцентрир. сточных

вод обогатит. фабрик цветной металлургии и сгущения продуктов обогащения. Сточные

воды, содержащие взвешенных в-в 20-60 г/л, поступают через центр. трубу в зону

О. и затем в зону тонкослойного О. Жидкая фаза после отстаивания переливается

в периферийный лоток 5, а осадок скребковым механизмом 8 подается к центру отстойника,

откуда отводится через

трубопровод 6 для дальнейшей обработки.

Рис. 2. Многополочный сгуститель:

1-бортик; 2-вал скребкового механизма; 3 - трубопровод для подачи сточной воды;

4 - многополочный блок; 5-лоток для отвода осветленной воды; 6 - трубопровод

для отвода сгущенного концентрата; 7-рассекатель потока воды; 8 скребковый механизм;

9-коническое днище; 10-подкос для поддержки многополочного блока.

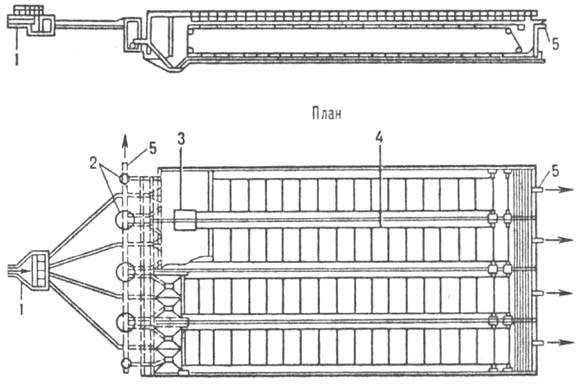

На рис. 3 приведена схема

горизонтального отстойника для выделения оседающих и всплывающих примесей из

производств. сточных вод заводов синтетич. каучука. Он представляет собой прямоугольный

железобетонный проточный резервуар. Сточные воды через камеру 1 распределяются

по четырем секциям. Механизм для сгребания осадка представляет собой транспортер

4 со скребками, работающий по типу эскалатора. В конце отстойной части расположен

лоток для приема осветленной воды. Добавляемый для очистки воды "активный"

ил с бактериями (уничтожающими орг. примеси) задерживается в спец. отстойниках-иловых

колодцах 2. По сравнению с круглыми, прямоугольные горизонтальные отстойники

занимают меньшую площадь и быстрее удаляют осадок.

Рис. 3. Горизонтальный

отстойник: 1 распределительная камера; 2 иловые колодцы; 3 электропривод; 4

скребковые транспортеры; 5 отводящие трубопроводы.

В хим. пром-сти отстойники

применяют для отделения значит. части жидкой фазы суспензий перед фильтрацией,

для промывки осадков методом декантации, улавливания из сточных вод ценных или

вредных продуктов, для разделения по крупности зерен твердой фазы суспензий

при мокром помоле и замкнутом цикле, для отделения примесей или крупных зерен

при отмучивании дисперсных систем.

Лит.: Кутепов A.M.,

Соколов Н.В., "Теоретические основы химической технологии", 1981,

т. 15, № 1, с. 135 37; Очистка производственных сточных вод, М., 1985; Соколов

Н. В.. "Хим. пром-сть", 1987. № 4. с. 39-40 (231 -232). В. И.

Соколов, С. С. Бердоносов.

|