|

Реклама |

|

|

|

П. характеризуются невысокой

горючестью. Кислородный индекс гомополикарбоната составляет 24-26%. Полимер

биологически инертен. Изделия из него можно эксплуатировать в интервале т-р

от — 100 до 1350C. Для снижения горючести

и получения материала с величиной кислородного индекса 36-38% синтезируют смешанные

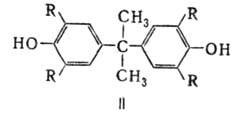

П. (сополимеры) на основе смеси бисфенола А и 3,3,5,5-тетрабромбисфенола А;

при содержании последнего в макромолекулах до 15% по массе прочностные и оптич.

св-ва гомополимера не изменяются. Менее горючие сополимеры, имеющие также более

низкое дымовыделение при горении, чем у гомополикарбоната, получены из смеси

бисфенола А и 2,2-бис-(4-гидроксифенил)-1.1 -дихлорэтилена. Оптически прозрачные П.,

обладающие пониж. горючестью, получены при введений в гомополикарбонат (в кол-ве

менее 1%) солей щелочных или щел.-зем. металлов ароматич. или алифатич. сульфокислот.

Напр., при содержании в гомополикарбонате 0,1-0,25% По массе дикалиевой соли

дифенилсульфон-3,3-дисульфокислоты кислородный индекс возрастает до 38-40%. Т-ру стеклования, устойчивость

к гидролизу и атмосферо-стойкость П. на основе бисфенола А повышают введением

в его макромолекулы эфирных фрагментов; последние образуются при взаимод. бисфенола

А с дикарбоновыми к-тами, напр. изо- или терефталевой, с их смесями, на стадии

синтеза полимера. Полученные таким образом полиэфир-карбонаты имеют т. стекл.

до 1820C и такие же высокие оптич.

св-ва и мех. прочность, как у гомополикарбоната. Устойчивые к гидролизу П. получают

на основе бисфенола А и 3,3,5,5-тетраметилбисфенола А. Прочностные св-ва гомополикарбоната

возрастают при наполнении стекловолокном (30% по массе): Получение. В пром-сти

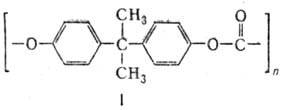

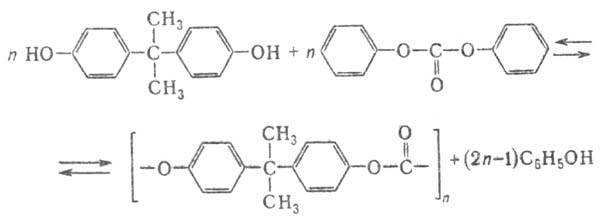

П. получают тремя методами. 1) Переэтерификация дифенилкарбоната бисфенолом

А в вакууме в присут. оснований (напр., метилата Na) при ступенчатом повышении

т-ры от 150 до 300 0C и постоянном удалении из зоны р-ции выделяющегося

фенола: Процесс проводят в расплаве

(см. Поликонденсация в расплаве

)по периодич. схеме. Получаемый вязкий

расплав удаляют из реактора, охлаждают и гранулируют. Достоинство метода - отсутствие

р-рителя; осн. недостатки - невысокое качество П. вследствие наличия в нем остатков

катализатора и продуктов деструкции бисфенола А, а также невозможность получения

П. с мол. м. более 50000. 2) Fосгенирование

бисфенола А в р-ре в присут. пиридина при т-ре Из полученного реакц. р-ра

удаляют гидрохлорид пиридина, оставшийся вязкий р-р П. отмывают от остатков

пиридина соляной к-той. Выделяют П. из р-ра с помощью осадителя (напр., ацетона)

в виде тонкодисперсного белого осадка, к-рый отфильтровывают, а затем сушат,

экструди-руют и гранулируют. Достоинство метода - низкая т-ра процесса, протекающего

в гомог. жидкой фазе; недостатки-использование дорогостоящего пиридина и невозможность

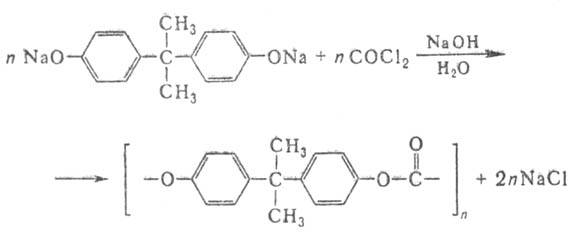

удаления из П. примесей бисфенола А. 3) Межфазная поликонденсация

бисфенола А с фосгеном в среде водной щелочи и орг. р-рителя, напр. метиленхлорида

или смеси хлорсодержащих р-рителей (см. Межфазная поликонденсация

): Условно процесс можно разделить

на две стадии, первая -фосгенирование динатриевой соли бисфенола А с образованием

олигомеров, содержащих реакционноспособные хлор-формиатные и гидроксильные концевые

группы, вторая -поликонденсация олигомеров (кат.-триэтиламин или четвертичные

аммониевые основания) с образованием полимера. В реактор, снабженный перемешивающим

устройством, загружают водный р-р смеси динатриевой соли бисфенола А и фенола,

метиленхлорид и водный р-р NaOH; при непрерывном

перемешивании и охлаждении (оптим. т-ра 20-250C) вводят газообразный

фосген. После достижения полной конверсии бисфенола А с образованием олигокарбо-ната,

в к-ром молярное соотношение концевых групп COCl и ОН должно быть больше 1 (иначе

поликонденсация не пойдет), подачу фосгена прекращают. В реактор добавляют триэтиламин

и водный р-р NaOH и при перемешивании осуществляют поликонденсацию олигокарбоната

до исчезновения хлорформиатных групп. Полученную реакц. массу разделяют на две

фазы: водный р-р солей, отправляемый на утилизацию, и р-р П. в метиленхлориде.

Последний отмывают от орг. и неорг. примесей (последовательно 1-2%-ным водным

р-ром NaOH, 1-2%-ным водным р-ром H3PO4 и водой), концентрируют,

удаляя метиленхлорид, и выделяют П. осаждением или посредством перевода из р-ра

в расплав с помощью высококипящего р-рителя, напр. хлорбензола. Достоинства метода - низкая

т-ра р-ции, применение одного орг. р-рителя, возможность получения П. высокой

мол. массы; недостатки - большой расход воды для промывки полимера и, следовательно,

большой объем сточных вод, применение сложных смесителей. Метод межфазной поликонденсации

получил наиб. широкое распространение в пром-сти. Переработка и применение.

П. перерабатывают всеми известными для термопластов способами, однако гл.

обр. - экструзией и литьем под давлением (см. Полимерных материалов переработка

)при 230-3100C. Выбор т-ры переработки определяется вязкостью

материала, конструкцией изделия и выбранным циклом литья. Давление при литье

100-140 МПа, литьевую форму подогревают до 90-1200C. Для предотвращения

деструкции при т-рах переработки П. предварительно сушат в вакууме при 115 П. широко применяют как

конструкц. материалы в автомобилестроении, электронной и электротехн. пром-сти,

в бытовой и мед. технике, приборо- и самолетостроении, пром. и гражданском стр-ве.

Из П. изготовляют прецизионные детали (шестерни, втулки и др.), осветит. арматуру,

фары автомобилей, защитные очки, оптич. линзы, защитные шлемы и каски, кухонную

утварь и т. п. В мед. технике из П. формуют чашки Петри, фильтры для крови,

разл. хирургич. инструменты, глазные линзы. Листы из П. применяют для остекления

зданий и спортивных сооружении, теплиц, для произ-ва высокопрочных многослойных

стекол - триплек-сов. Мировое произ-во П. в 1980

составило 300 тыс. т/год, произ-во в СССР-3,5 тыс. т/год (1986). Лит.: Шнелл Г.,

Химия и физика поликарбонатов, пер. с англ., M., 1967; Смирнова О. В., Ерофеева

С. Б., Поликарбонаты, M., 1975; Sharma C. P. [а. о.], "Polymer Plastics",

1984, v. 23, № 2, p. 119 23; Factor A., Or Undo Ch. M., "J. Polymer

Sci., Polymer Chem. Ed.", 1980, v. 18, № 2, p. 579-92; Rathmann D., "Kunststoffe",

1987, Bd 77, № 10, S. 1027 31. В. В. Америк. |

25

тыс., обладают высокой мех. прочностью и эластичностью. Для П. характерны высокое

разрушающее напряжение при изгибе и прочность при действии ударных нагрузок

(образцы П. без надреза не разрушаются), высокая стабильность размеров. При

действии растягивающего напряжения 220 кг/см2 в течение года не обнаружено

пластич. деформации образцов П. По диэлектрич. св-вам П. относят к среднечастотным

диэлектрикам; диэлектрич. проницаемость практически не зависит от частоты тока.

Ниже приведены нек-рые св-ва П. на основе бисфенола А:

25

тыс., обладают высокой мех. прочностью и эластичностью. Для П. характерны высокое

разрушающее напряжение при изгибе и прочность при действии ударных нагрузок

(образцы П. без надреза не разрушаются), высокая стабильность размеров. При

действии растягивающего напряжения 220 кг/см2 в течение года не обнаружено

пластич. деформации образцов П. По диэлектрич. св-вам П. относят к среднечастотным

диэлектрикам; диэлектрич. проницаемость практически не зависит от частоты тока.

Ниже приведены нек-рые св-ва П. на основе бисфенола А:

, МПа

, МПа , МПа

, МПа , кДж/(кг·К)

, кДж/(кг·К)

100 МПа,

100 МПа,  160 МПа, модуль упругости при растяжении 8000 МПа.

160 МПа, модуль упругости при растяжении 8000 МПа.

25 0C (см.

25 0C (см.

50C до содержания влаги не более 0,02%.

50C до содержания влаги не более 0,02%.