РЕЗИНА

(от лат.

resina-смола) (вулканизат), эластичный материал, образующийся в результате вулканизации

натурального и синтетических

каучуков. Представляет собой сетчатый эластомер-продукт поперечного сшивания

молекул каучуков хим. связями.

Получение. Р. получают

гл. обр. вулканизацией композиций (резиновых смесей), основу к-рых (обычно 20-60%

по массе) составляют каучуки. Др. компоненты резиновых смесей-вулканизующие

агенты, ускорители и активаторы вулканизации (см. Вулканизация

), наполнители

,

противо-старители, пластификаторы

(мягчители). В состав смесей могут также

входить регенерат (пластичный продукт регенерации Р., способный к повторной

вулканизации), замедлители подвулканизации, модификаторы, красители, порообра-зователи,

антипирены

, душистые в-ва и др. ингредиенты, общее число к-рых может достигать

20 и более. Выбор каучука и состава резиновой смеси определяется назначением,

условиями эксплуатации и техн. требованиями к изделию, технологией произ-ва,

экономич. и др. соображениями (см. Каучук натуральный

, Каучуки синтетические

).

Технология произ-ва изделий

из Р. включает смешение каучука с ингредиентами в смесителях или на вальцах,

изготовление полуфабрикатов (шприцеванных профилей, каландрованных листов, прорезиненных

тканей, корда и т.п.), резку и раскрой полуфабрикатов, сборку заготовок изделия

сложной конструкции или конфигурации с применением спец. сборочного оборудования

и вулканизацию изделий в аппаратах периодич. (прессы, котлы, автоклавы, форматоры-вулканизаторы

и др.) или непрерывного действия (тоннельные, барабанные и др. вулканизаторы).

При этом используется высокая пластичность резиновых смесей, благодаря к-рой

им придается форма будущего изделия, закрепляемая в результате вулканизации.

Широко применяют формование в вулканизац. прессе и литье под давлением, при

к-рых формование и вулканизацию изделий совмещают в одной операции. Перспективны

использование порошкообразных каучуков и композиций и получение литьевых резин

методами жидкого формования из композиций на основе жидких каучуков. При вулканизации

смесей, содержащих 30-50% по массе S в расчете на каучук, получают эбониты

.

Свойства. Р. можно

рассматривать как сшитую коллоидную систему, в к-рой каучук составляет дисперсионную

среду, а наполнители-дисперсную фазу. Важнейшее св-во Р.- высокая эластичность,

т. е. способность к большим обратимым деформациям в широком интервале т-р (см. Высокоэластическое состояние

).

Р. сочетает в себе св-ва

твердых тел (упругость, стабильность формы), жидкостей (аморфность, высокая

деформируемость при малом объемном сжатии) и газов (повышение упругости вулканизац.

сеток с ростом т-ры, энтропийная природа упругости).

Р.-сравнительно мягкий,

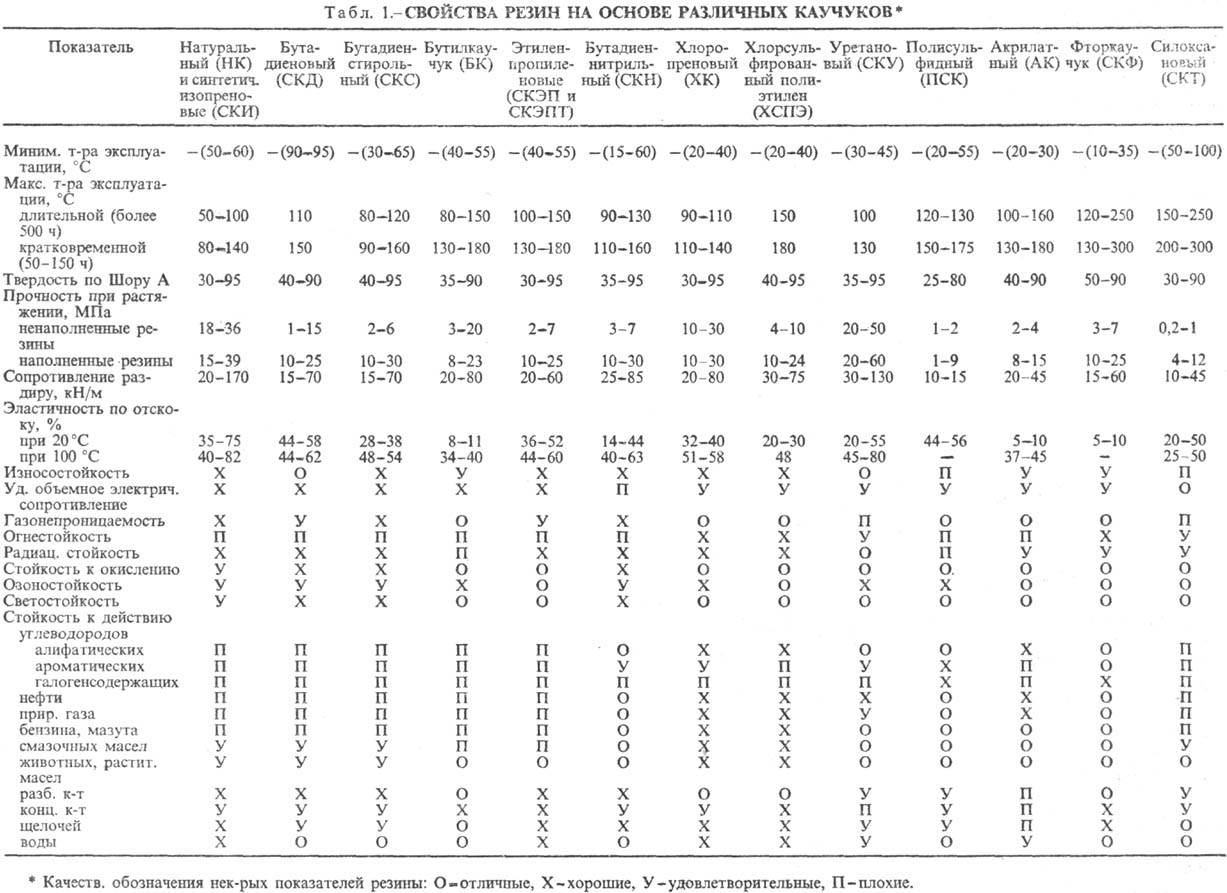

практически несжимаемый материал. Комплекс ее св-в определяется в первую очередь

типом каучука (см. табл. 1); cв-вa могут существенно изменяться

при комбинировании каучуков разл. типов или их модификации.

Модуль упругости Р. разл.

типов при малых деформациях составляет 1-10 МПа, что на 4-5 порядков ниже, чем

для стали; коэф. Пауссона близок к 0,5. Упругие св-ва Р. нелинейны и носят резко

выраженный релаксац. характер: зависят от режима нагружения, величины, времени,

скорости (или частоты), повторности деформаций и т-ры. Деформация обратимого

растяжения Р. может достигать 500-1000%.

Ниж. предел температурного

диапазона высокоэластич-ности Р. обусловлен гл. обр. т-рой стеклования каучуков,

а для кристаллизующихся каучуков зависит также от т-ры и скорости кристаллизации.

Верх. температурный предел эксплуатации Р. связан с термич. стойкостью каучуков

и поперечных хим. связей, образующихся при вулканизации. Ненаполненные Р. на

основе некристаллизующихся каучуков имеют низкую прочность. Применение активных

наполнителей (высокодисперсных саж, SiO2 и др.) позволяет на порядок

повысить прочностные характеристики Р. и достичь уровня показателей Р. из кристаллизующихся

каучуков. Твердость Р. определяется содержанием в ней наполнителей и пластификаторов,

а также степенью вулканизации. Плотность Р. рассчитывают как средневзвешенное

по объему значение плотностей отдельных компонентов. Аналогичным образом м.

б. приближенно вычислены (при объемном наполнении менее 30%) теплофиз. характеристики

Р.: коэф. термич. расширения, уд. объемная теплоемкость, коэф. теплопроводности.

Циклич. деформирование Р. сопровождается упругим гистерезисом, что обусловливает

их хорошие амортизац. св-ва. Р. характеризуются также высокими фрикционными

св-вами, износостойкостью, сопротивлением раздиру

и утомлению, тепло- и звукоизоляц. св-вами. Они диамагнетики и хорошие диэлектрики,

хотя м. б. получены токопроводящие и магнитные Р.

Р. незначительно поглощают

воду и ограниченно набу-хают в орг. р-рителях. Степень набухания определяется

разницей параметров р-римости каучука и р-рителя (тем меньше, чем выше эта разность)

и степенью поперечного сшивания (величину равновесного набухания обычно используют

для определения степени поперечного сшивания). Известны Р., характеризующиеся

масло-, бензо-, водо-, паро- и термостойкостью, стойкостью к действию хим. агрессивных

сред, озона, света, ионизирующих излучений. При длит. хранении и эксплуатации

Р. подвергаются старению и утомлению, приводящим к ухудшению их мех. св-в, снижению

прочности и разрушению. Срок службы Р. в зависимости от условий эксплуатации

от неск. дней до неск. десятков лет.

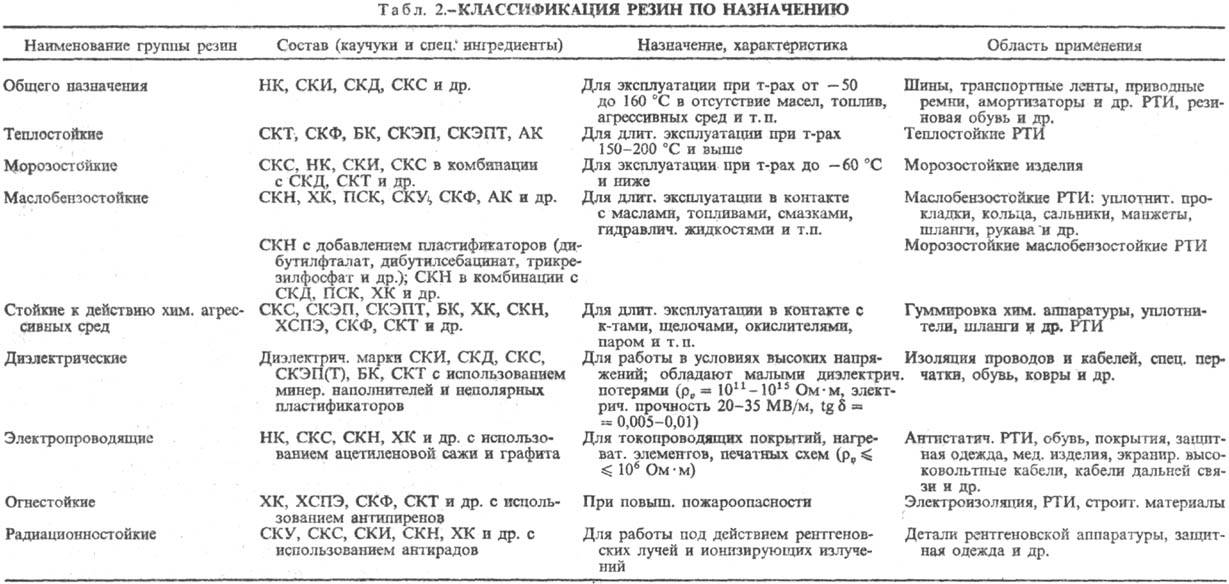

Классификация. По

назначению различают след. осн. группы Р.: общего назначения, теплостойкие,

морозостойкие, маслобензостойкие, стойкие к действию хим. агрессивных сред,

диэлектрич., электропроводящие, магнитные, огнестойкие, радиационностойкие,

вакуумные, фрикционные, пищ. и мед. назначения, для условий тропич. климата

и др. (табл. 2); получают также пористые, или губчатые (см. Пористая резина

),

цветные и прозрачные Р.

Применение. Р. широко

используют в технике, с. х-ве, быту, медицине, стр-ве, спорте. Ассортимент резиновых

изделий насчитывает более 60 тыс. наименований. Среди них: шины, транспортные

ленты, приводные ремни, рукава, амортизаторы, уплотнители, сальники, манжеты,

кольца и др., кабельные изделия, обувь, ковры, трубки, покрытия и облицовочные

материалы, прорезиненные ткани, герметики и др. Более половины объема вырабатываемой

Р. используется в произ-ве шин.

Мировое произ-во резиновых

изделий более 20 млн. т/год (1987).

Лит.: Справочник

резинщика. Материалы резинового производства, М., 1971; Кузьминский А. С., Кавун

С. М., Кирпичев В. П., Физико-химические основы получения, переработки и применения

эластомеров, М., 1976; Энциклопедия полимеров, т. 3, М., 1977, с. 313-25; Кошелев

Ф.Ф., Кор-нев А.Е., Буканов А.М., Общая технология резины, 4 изд., М., 1978;

Догадкин Б. А., Донцов А.А., Шершнев В.А., Химия эластомеров, 2

изд., М., 1981; Федюкин Д.Л., Махлис Ф.А., Технические и технологические свойства

резин, М., 1985; Применение резиновых технических изделий в народном хозяйстве.

Справочное пособие, М., 1986; Зуев Ю. С., Дегтева Т. Г., Стойкость эластомеров

в эксплуатационных условиях, М., 1986; Лепетов В. А., Юрцев Л. Н., Расчеты и

конструирование резиновых изделий, 3

изд., Л., 1987. Ф.Е. Куперман.

|