СИИНТЕТИЧЕСКОЕ ЖИДКОЕ ТОПЛИВО

(СЖТ, искусств. жидкое топливо), сложные смеси углеводородов,

получаемые из сырья ненефтяного происхождения. См.. также Альтернативные топлива

.

Проблема произ-ва СЖТ возникла

в нач. 20 в. в связи с отсутствием во многих промышленно развитых странах или

регионах значит. нефтяных месторождений, в дальнейшем-с ограниченностью запасов

нефти при непрерывно растущих масштабах ее потребления. В 80-х гг. нефть обеспечивала

примерно 40% топливно-энергетич. потребностей мира, прир. газ-ок. 20%, уголь-только

неск. более 30%. Между тем отношение доказанных извлекаемых (т.е. с применением

экономически рентабельных способов добычи) запасов горючих ископаемых к их годовой

добыче составляло: для нефти 41, для газа 58, для углей 224 (1989). Общепринятой

оценки мировых запасов горючих сланцев нет; принимают, что их общие потенц.

запасы в 13 раз превышают потенц. запасы нефти. При сохранении добычи и потребления

нефти и газа примерно на уровне 80-х гг. их извлекаемые запасы будут исчерпаны

уже через 40-50 лет. По истечении этого периода придется применять гораздо более

дорогие способы добычи или производить жидкое топливо из угля и сланцев, запасов

к-рых хватит на столетия.

Возможные пути получения

СЖТ. Для превращения в СЖТ углей или сланцев необходимо удалить из них золу,

уменьшить мол. массу, превратив твердое орг. в-во в жидкое, обогатить его водородом

и удалить из него кислород, азот и серу в виде Н2О, NH3

и Н2 S.

Одно направление получения

СЖТ-термич. переработка сырья без доступа воздуха (см., напр., Коксование

,

Пиролиз

, Полукоксование

). При этом, наряду с твердым остатком (полукоксом),

образуется угольная или сланцевая смола (сложная жидкая смесь орг. соединений),

уже не содержащая золы. Поскольку образование смолы происходит за счет водорода

орг. массы, к-рого в сырье недостаточно, выход смолы по сравнению с выходом

полукокса невелик: 10-20% от орг. массы в случае углей и 50-70% в случае сланцев

(только 6-22% от их массы).

Др. направление-превращение

всей орг. массы в жидкость или газ. Применительно к углям - это гидрогенизация

(см. Гидрогенизация угля

) и газификация (см. Газификация твердых топлив

). Для сланцев данное направление практически нецелесобразно, т. к.

золы в них значительно больше, чем орг. в-в.

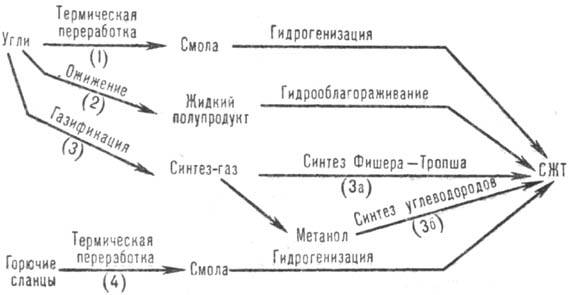

Возможны след. пути получения

СЖТ (см. схему).

Пути 1 и 4 сравнительно

не сложны в аппаратурном оформлении, но их перспективность ограничивается малым

выходом жидких продуктов. Эти пути могут представлять интерес как вспомогательные,

если находит применение осн. продукт - твердый остаток (полукокс).

Пути 2 и 3 универсальны,

но многостадийны и требуют сложного оборудования. Это особенно относится к пути

2-прямому ожижению (гидрогенизации) углей при высоких давлениях водорода (10-70

МПа), что определяет высокие уд. капиталовложения в сооружение соответствующих

пром. установок. Однако этот путь дает наиб. выход целевых продуктов. Напр.,

при гидрогенизации кам. и бурого углей получают (в расчете на орг. массу твердого

сырья) 53-65 и 53% жидких продуктов против соотв. 9-10 и 18-20% в случае термич.

переработки (путь 1). По сравнению с газификацией и послед. синтезом моторных

топлив из синтез-газа

(путь 3) гидрогенизация энергетически выгоднее,

поскольку большая доля теплосодержания сырья переходит в целевой продукт: 58

и 52% вместо 44-52 и 45-50% в случае соотв. кам. и бурого углей.

Все рассмотренные возможные

пути получения СЖТ в разные периоды развития разл. стран были реализованы в

пром-сти.

Термическая переработка

углей продолжит. время развивалась гл. обр. с целью произ-ва металлургич.

кокса. Получаемую при этом в качестве побочного продукта высокотемпературную

коксовую (напр., кам.-уг.) смолу применяли как сырье для хим. пром-сти, в стр-ве

и только в небольших опытных масштабах в Великобритании (40-50-е гг.)-для выработки

моторных топлив, что определяется трудностью гидрогенизации высокоароматизир.

коксовой смолы. Переработка углей при пониженных (полукоксование) по сравнению

с коксованием т-рах дает более высокий выход смолы, наз. первичной или полукоксовой.

При получении моторных топлив последняя гораздо более пригодна как сырье, чем

коксовая смола, для гидрооблагораживания (обработка водородом для удаления гетероатомов,

а также увеличения соотношения Н/С с целью приближения состава СЖТ к составу

топлив нефтяного происхождения).

Произ-во СЖТ по пути 1

с использованием полукокса для газификации и послед. получения водорода было

осуществлено в пром. масштабе в предвоенной Германии, а также в СССР. В Германии

в 30-е гг. и во время войны произ-во СЖТ субсидировалось для покрытия нужд армии

(ряд предприятий перерабатывал более 1 млн. т/год полукоксовых смол).

В послевоенные годы конкуренция

более дешевого нефтяного сырья привела к прекращению выработки СЖТ из смол,

а рост добычи прир. газа резко сократил потребность в полукоксе как сырье для

газификации. В 80-е гг. полукоксование углей и переработка смол сохранялись

в мире лишь на единичных заводах (Мост, Чехословакия; Цейц, ГДР; Ангарск, СССР),

причем из смол все более стремятся вырабатывать не СЖТ, а хим. продукты. Однако

в опытно-пром. масштабах изучение разл. вариантов получения СЖТ с включением

разных термич. процессов продолжается. Напр., в США в 70-е гг. на установках

производительностью 3,6-300 т/сут углей были исследованы скоростной пиролиз

и гидрогенизация смолы, гидропиролиз в псевдоожиженном слое, полукоксование

во вращающихся ретортах с теплоносителями (фарфоровыми шарами), ступенчатое

полукоксование с повышаемой от реактора к реактору т-рой (полукокс использован

для произ-ва водорода, а последний-для гидрогенизации смолы). В бывшем СССР

изучены (также на опытных установках) скоростной пиролиз, гидропиролиз и термоконтактное

коксование углей с послед. переработкой смол в СЖТ.

Термическая переработка

сланцев. Первый патент на такую переработку был выдан в Англии (1694). В

1-й пол. 19 в. на сланцеперегонных заводах Великобритании, США, Австралии, Франции

и Швеции вырабатывали ламповый (осветительный) керосин. Развитие добычи и переработки

нефти сделало эти произ-ва нерентабельными, и после 2-й мировой

войны предприятия в перечисл. странах были закрыты. Однако в России и КНР полукоксование

сохраняется; в последние десятилетия небольшие предприятия начали функционировать

вновь в США, а также пущены в Бразилии.

Масштабы переработки сланцев

ничтожны в сравнении с добычей и использованием нефти. Наиб. развита переработка

сланцев в России и Эстонии, где их добыча составляет ок. 40 млн. т/год; при

этом б.ч. сланцев используют как энергетич. топливо, а 1/5

часть подвергают полукоксованию с выработкой 1,2-1,3 млн. т/год смолы. Ее переработка

ориентирована на получение не только СЖТ, но и большой гаммы хим. продуктов:

электродного кокса, масла для пропитки древесины, мягчителей резины, строит.

мастик и др. В России освоены мощные генераторы с газовым теплоносителем производительностью

по кусковому сланцу 1000 т/сут; проходит испытания установка полукоксования

сланцевой мелочи с твердым теплоносителем (сланцевой золой) производительностью

3000 т/сут. В США (штат Колорадо) опытное предприятие мощностью 10 тыс. баррелей

в день (0,5 млн. т/год) сланцевой смолы работало в 80-е гг. с перебоями; в Бразилии

аналогичное предприятие имеет мощность по сланцам ок. 0,8 млн. т/год.

Прямое ожижение (гидрогенизация)

углей. Этот процесс привлекал и продолжает привлекать своей универсальностью

наиб. внимание исследователей. В 20-е и в нач. 30-х гг. на основе исследований

В. Н. Ипатьева, Ф. Бергиуса (F, Bergius) и др. были выполнены многочисл. работы

по гидрогенизации углей в Германии, СССР, Великобритании, Японии и иных странах,

подготовившие пром. реализацию гидрогенизации.

Первая крупная установка

для получения бензина из бурого угля (100 тыс. т/год по бензину) была введена

в Германии (1927). В 30-40-х гг. крупные установки работали также в Великобритании,

СССР и северной части Кореи. Наиб. развитие гидрогенизация получила в Германии,

где были сооружены шесть заводов общей мощностью 2,5 млн. т/год.

Важнейшее технол. достижение

этого периода, определившее в значит. степени возможность пром. реализации гидрогенизации,-разделение

превращения углей в жидкие углеводороды на отдельные стадии, поскольку одностадий-ность

требовала большого расхода водорода и применения дорогих катализаторов. На первой

стадии паста из тонкоизмельченного угля и масла, циркулирующего в системе вместе

с дешевым железным катализатором (красный шлам), к-рый выводился из цикла с

золой, превращалась при 30-70 МПа и 450-480 °С в смесь газообразных, легких

и тяжелых жидких продуктов, содержавшую также твердую фазу. Твердые компоненты

(непревращенный уголь, зола и катализатор) отделялись центрифугированием, фракции,

выкипающие при т-ре выше 325 °С, после разделения возвращались в цикл для

приготовления пасты.

Продукт первой стадии-т.

наз. широкая фракция с концом кипения 325 °С, содержавшая значит. кол-во

неуглеводородных соед., в т. ч..склонных к р-циям конденсации. Эту фракцию на

второй стадии рафинировали, т.е. насыщали водородом под давлением 30 МПа и при

4(00-420 °С в присутствии спец. активных гетерог. катализаторов, так что

кислород, азот и сера удалялись соотв. в виде Н2О, NH3 и

Н2 S. Полученный продукт, состоявший практически целиком из углеводородов,

подвергался также при высоком давлении на третьей стадии гидрокрекингу с циркуляцией

фракций, выкипающих при т-ре выше т-ры кипения бензина.

Вынужденные многоступенчатость

процесса и использование на первой стадии железного катализатора, низкая активность

к-рого также вынужденно компенсировалась высоким давлением, определили низкую

производительность дорогостоящего оборудования и экономич. неэффективность гидрогенизации.

Это делало произ-во СЖТ путем ожижения углей неконкурентоспособным по сравнению

с произ-вом моторных топлив из нефти. Поэтому после 2-й мировой

войны выпуск искусств. топлива, оказавшегося в неск. раз дороже продуктов из

нефти (добыча к-рой в этот период стала возрастать), быстро прекратился.

Повышение цен на нефть

(с 1973) привело к возобновлению интереса к СЖТ. В этот период в большинстве

технически развитых стран создаются соответствующие национальные программы исследований.

В-результате к нач. 80-х гг. была разработано неск. вариантов усовершенств.

технологии ожижения углей, проведенных на крупных опытно-пром. установках производительностью

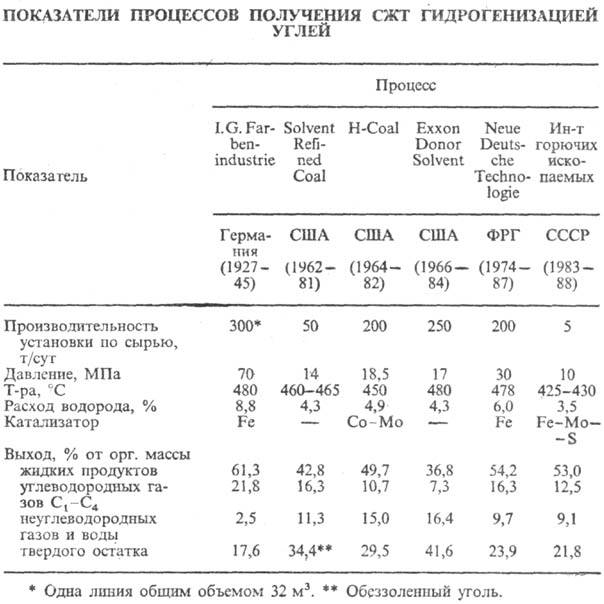

по сырью от 3 до 600 т/сут. В табл. приведена сводка нек-рых процессов, наиб.

отработанных в пром-сти или на крупных опытных установках.

Сравнение процессов, разработанных

в 70-80-е гг., с процессом I.G. Farbenindustrie показывает, что, несмотря на

большую разницу, вносимую использованием углей разл. типов, техн.-экономич.

показатели улучшаются благодаря существ. снижению расхода водорода и кол-в образующихся

газов C1 -С4. Увеличенное кол-во твердого остатка не вызывает

затруднений, поскольку его можно газифицировать с целью получения водорода или

сжигать для покрытия энергетич. нужд.

Если считать процесс I.

G. Farbenindustrie процессом первого поколения, в процессах второго поколения

(см. табл.) достигнуты след. усовершенствования: упрощено отделение твердых

в-в от жидких и повышена эффективность их разделения применением дистилляции

вместо центрифугирования, разработкой спец. гидроциклонов, введением осаждающих

в-в, непрерывно действующих фильтров и др.; использован пастообразователь, богатый

водородом (специально подгидрир. фракция), способный передавать его орг. массе

угля, вследствие чего удалось снизить давление; предотвращены подбором условий

и внесением орг. добавок р-ции конденсации, снижен выход газа, повышен выход

жидких продуктов (с 43 до 52-58%); преодолены многочисл. конструктивные трудности,

созданы устройства непрерывного ввода и вывода катализаторов, бункеры для хранения

паст и суспензий угля, центробежные пастовые насосы, запорная арматура, устойчивая

к коррозии и эрозии, и т. д.

По нек-рым оценкам, уд.

капиталовложения при разработке процессов второго поколения уменьшены на 15-20%,

однако ни один из них не был реализован в пром-сти, хотя за рубежом были выполнены

проектные работы. Осн. причина-падение цен на нефть с 30-40 долл./баррель (1981)

до 10-12 долл./баррель (1985). Кроме того, процессы второго поколения не привели

к значит. качеств. изменениям по сравнению с процессами первого поколения. Поэтому

с кон. 80-х гг. в изучении получения СЖТ прямым ожижением углей наблюдается

тенденция развития фундам. исследований с целью более глубокого обоснования

разработки процессов третьего поколения. Конкретные направления интенсификации

ожижения углей: изучение хим. структуры углей и использование ее особенностей,

в частности, раздельная оптимизация стадий растворения угля и насыщения смеси

водородом или применение для ожижения только высоко-реакционноспособной части

орг. массы угля; поиск новых катализаторов, особенно их комбинаций; оптимизация

состава пастообразователей; комбинирование ожижения с иными процессами переработки

углей (коксование, газификация и др.).

Газификация углей. Процесс

получения СЖТ из углей через газификацию и послед. Фишера -Тропша синтез

или синтез метанола (путь 3) уступает по выходу жидких продуктов прямому

ожижению углей (путь 2), однако превосходит его универсальностью и гораздо более

широким опытом реализации в пром-сти. Получаемый газификацией синтез-газ м.

б. использован, помимо переработки в углеводороды, для выработки водорода, а

последний-во мн. других пром. процессах, напр. в синтезе NH3. Поэтому

газификацию необходимо включать в схему любого предприятия, работающего по пути

1, 2 или 4. Синтез-газ можно применять также для получения разл. хим. продуктов.

Прямое получение моторных

топлив из синтез-газа в предвоенный и военный периоды было осуществлено на ряде

заводов в Германии (в 1944 макс. выпуск составил 600 тыс. т). В послевоенные

годы эти предприятия оказались нерентабельны, как и заводы ожижения углей, и

были демонтированы. Однако опытные работы продолжались в США, где нек-рое время

действовала установка производительностью 365 тыс. т/год, в ФРГ, в СССР и др.

странах. С 50-х гг. начата пром. реализация в ЮАР, где экономич. обстановка

была благоприятна (дешевые уголь открытой добычи и рабочая сила), а политич.

ситуация требовала независимости от импорта. В 1951, 1981 и 1982 были введены

три очереди заводов "Sasol", к-рые в сер. 80-х гг. перерабатывали

12-14 млн. т/год углей, в т.ч. 9 млн. т/год газификацией с выработкой жидких

топлив до 2 млн. т/год, заменителя прир. газа и широкой гаммы хим. продуктов.

В 50-80-е гг. совершенствовались

методы газификации и методы синтеза Фишера-Тропша (применение катализаторов

в жидкой фазе, реакторы с псевдоожиженным слоем и др.). Альтернативой синтезу

Фишера-Тропша (путь За) м. б. синтез метанола, хорошо освоенный в пром-сти.

Широкая производств. реализация

пути 3 будет определяться в первую очередь эффективностью начальной стадии-газификации

углей. В сер. 80-х гг. в пром. масштабе в мире действовало неск. сотен газогенераторов

разл. типов, многие из к-рых совершенствуются в осн. путем применения повышенных

давлений и т-р; осуществлено по 3-5 смен "поколений" конструкций.

В крупных опытно-пром. масштабах испытываются нетрадиц. методы газификации (в

присут. катализаторов, в комплексе с атомными реакторами, в расплавах железа

или солей и др.); мн. новые конструкции газогенераторов опробываются в составе

небольших предприятий по произ-ву аммиака, уксусного ангидрида, а также в составе

ТЭЦ.

Перспективы развития производства

СЖТ. Масштабы внедрения термич. переработки сырья, его ожижения или газификации

зависят от мн. факторов, в т.ч. от степени интенсификации самих процессов, степени

истощения запасов нефти и цен на нее и прир. газ. Согласно техн.-экономич. расчетам

и лрогнозам (1987), стоимость произ-ва СЖТ, напр. методами ожижения углей, определяется

величиной порядка 46 долл./баррель, высококалорийного газа (в пересчете на нефть

49,3 долл./баррель) с возможным снижением до 31 долл./баррель при реализации

нового поколения технол.

процессов. При такой стоимости произ-во СЖТ окажется рентабельным к 2000-2015.

Нецелесообразность немедленного

крупномасштабного внедрения в пром-сть процессов получения СЖТ не снижает, однако,

значимости проблемы. До начала массового произ-ва СЖТ необходимо развивать фундам.

исследования и на опытных установках проверять разные технол. решения и работу

оборудования для обоснования оптим. выбора процессов получения искусств. жидкого

топлива.

Лит.: Рапопорт И.

Б., Искусственное жидкое топливо, 2 изд., М., 1955; Химические вещества из угля,

под ред. Ю. Фальбе, пер. с нем., М., 1980; "Горючие сланцы", т.

1, № 1, 1984, с. 104-06; Уайтхерст Д. Д., Митчелл Т.О., Фаркаши М., Ожижение

угля, пёр [пер]. с англ., М., 1986; Химия и переработка угля, М., 1988. И. В. Калечиц.

|