ВЫПАРИВАНИЕ

, осуществляют для концентрирования р-ров, выделения

растворенного в-ва или получения чистого р-рителя. В. подвергают преим.

водные р-ры нелетучих или малолетучих в-в.

В. происходит благодаря подводу теплоты извне (чаще всего используют

водяной пар давлением до 1,2 МПа, к-рый наз. греющим, или первичным) и

непрерывному удалению образующегося при кипении р-ра пара, наз. вторичным

(при отборе на сторону наз. экстра-паром). Движущая сила В. - разность

т-р греющего пара и кипящего р-ра, наз. полезной . Она всегда меньше разности между т-рами первичного и вторичного паров,

т.к. р-р кипит при более высокой т-ре, чем чистый р-ритель. Указанное различие

в т-рах

. Она всегда меньше разности между т-рами первичного и вторичного паров,

т.к. р-р кипит при более высокой т-ре, чем чистый р-ритель. Указанное различие

в т-рах , наз.

физ.-хим. (концентрационной, температурной) депрессией, определяется хим.

природой р-ра и часто достигает больших значений, возрастая с увеличением

концентрации и внеш. давления. Напр., в случае В. воды при 760 мм рт. ст.

50%-ный водный р-р NaOH кипит при 142,2°С (

, наз.

физ.-хим. (концентрационной, температурной) депрессией, определяется хим.

природой р-ра и часто достигает больших значений, возрастая с увеличением

концентрации и внеш. давления. Напр., в случае В. воды при 760 мм рт. ст.

50%-ный водный р-р NaOH кипит при 142,2°С ( = 42,2°С), 75%-ный р-р NaOH-при 192°С (

= 42,2°С), 75%-ный р-р NaOH-при 192°С ( =

= 92,0). Т-ра кипения р-ра повышается также из-за более высокого давления

в р-ре, чем в паровом пространстве. Одна из главных причин повышения давления

- гидростатич. давление р-ра, или т. наз. гидростатич. депрессия, к-рая

в среднем составляет

=

= 92,0). Т-ра кипения р-ра повышается также из-за более высокого давления

в р-ре, чем в паровом пространстве. Одна из главных причин повышения давления

- гидростатич. давление р-ра, или т. наз. гидростатич. депрессия, к-рая

в среднем составляет =

1 -3 °С.

=

1 -3 °С.

Для проведения процесса применяют выпарные аппараты (В. а.), работающие

под атмосферным и избыточным (до 0,6 МПа) давлением или разрежением (до

0,008 МПа). При работе под избыточным давлением повышается т-ра кипения

р-ра, поэтому возможности данного способа ограничены св-вами р-ра и т-рой

теплоносителя. Разрежение в В. а. создается в результате конденсации вторичного

пара в спец. конденсаторах, охлаждаемых водой или исходным р-ром, и удаления

неконденсирующихся газов с помощью вакуум-насоса. В. в условиях разрежения

позволяет снизить т-ру кипения р-ра; применяется для концентрирования термочувствит.

р-ров, напр. лизина, послеспиртовых бард гидролизных произ-в, а также высококипящих

р-ров, напр. H2SO4.

В зависимости от способа нагревания концентрируемого р-ра В. а. делят

на поверхностные (теплота передается от теплоносителя к р-ру через стенку)

и контактные, в к-рых происходит непосредственное соприкосновение теплоносителя

с р-ром.

Поверхностные выпарные аппараты. наиб. распространены В. а. с

трубчатыми греющими камерами. В таких аппаратах р-р находится в трубном,

а греющий пар - в межтрубном пространстве. Осн. достоинства: интенсивная

теплопередача, многократное использование теплоты вторичного пара, высокая

степень чистоты целевого продукта, возможность создания аппаратов большой

единичной мощности, легкость удаления инкрустирующих отложений с поверхности

кипятильных труб. Различают В. а. с многократной циркуляцией р-ра (естественной

и принудительной) и однократной - т. наз. однопроходные, или пленочные.

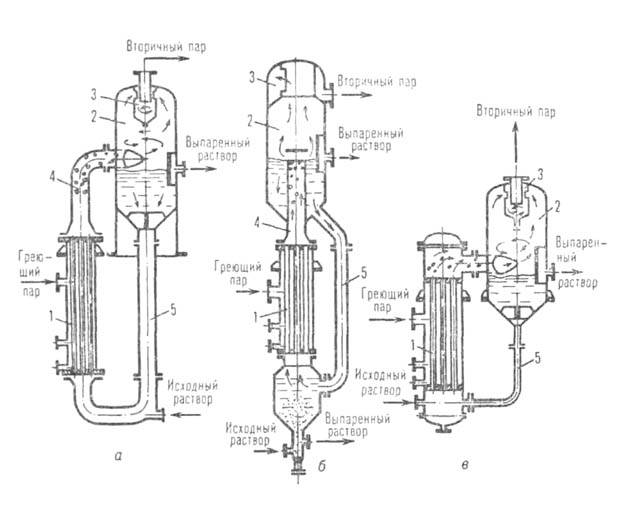

Движение р-ра в В.а. с естественной циркуляцией (рис. 1,а, б, в) осуществляется

благодаря разности плотностей парожидкостной смеси в зоне кипения и р-ра

вне ее (рис. 1,б) или вследствие увлечения жидкости всплывающими пузырьками

пара (аппараты с кипением р-ра в трубах камеры). Эти аппараты применяют

для маловязких ( до 6-8 мПа*с) р-ров. Осн. характеристики: скорость циркуляции р-ра обычно

не более 1,0-1,5 м/с,

до 6-8 мПа*с) р-ров. Осн. характеристики: скорость циркуляции р-ра обычно

не более 1,0-1,5 м/с, = 15-25°С, пов-сть нагрева до 630 м2, коэф. теплопередачи 1,2-1,8

кВт/(м*К), продолжительность работы между промывкой или мех. очисткой 3-4

сут. Достоинство - отсутствие расхода электроэнергии; недостаток - зависимость

интенсивности В. от тепловой нагрузки, к-рая снижается при загрязнении

пов-сти нагрева.

= 15-25°С, пов-сть нагрева до 630 м2, коэф. теплопередачи 1,2-1,8

кВт/(м*К), продолжительность работы между промывкой или мех. очисткой 3-4

сут. Достоинство - отсутствие расхода электроэнергии; недостаток - зависимость

интенсивности В. от тепловой нагрузки, к-рая снижается при загрязнении

пов-сти нагрева.

В аппаратах с вынесенной зоной кипения (рис. 1,а, б)над греющей

камерой установлена дополнит. подъемная труба (труба вскипания), к-рая

обеспечивает высокую скорость естественной циркуляции. Кипение происходит

в трубе (поскольку труба заполнена р-ром, давление в греющих трубах выше,

чем насыщенного вторичного пара при т-ре р-ра, на величину массы гидростатич.

столба парожидкостной смеси). Эти аппараты предназначены для р-ров плохо

растворимых в-в, к-рые при концентрировании выпадают в осадок и образуют

на пов-сти нагрева значит. слой накипи (NaCl, Na2CO3,

CaCO3 и др.), а также при опреснении морской воды. Для насыщ.

р-ров хорошо растворимых солей, не выпадающих при концентрировании в осадок

и не образующих накипи (напр., NaNO2, NaNO3, NH4NO3,

КС1), применяют В. а., в кипятильных трубах к-рых р-р не только нагревается,

но и кипит (рис. 1, в). Разновидность рассмотренных аппаратов - В. а. с

двухходовой греющей камерой (рис. 1, г, д). Они не имеют циркуляционной

трубы (ее роль выполняет часть трубного пучка камеры), менее металлоемки,

занимают меньшую площадь (пов-сть нагрева до 1600 м2). Эти аппараты

используют для р-ров в-в, растворимость к-рых возрастает с повышением т-ры

(напр., щелока в произ-ве хлора и каустич. соды, содово-поташные р-ры в

произ-ве глинозема).

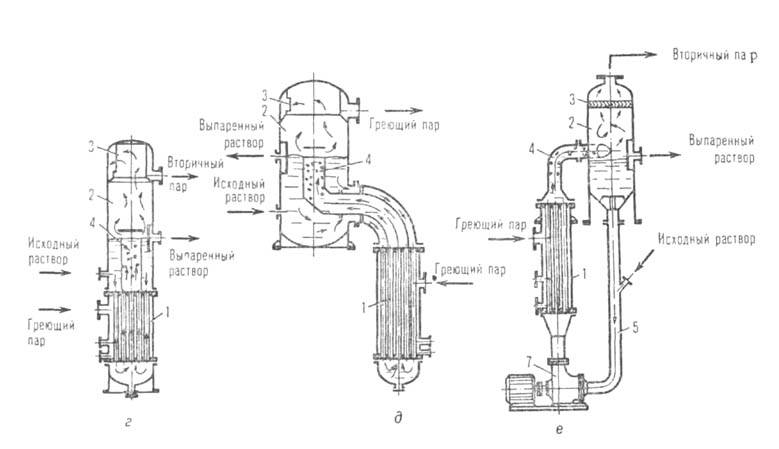

Рис. 1. Поверхностные выпарные аппараты: а, б, в-с естественной циркуляцией;

г, д-с двухходовой греющей камерой; е-с принудительной циркуляцией; ж,

з, и - пленочные; 1-греющая камера; 2-сепаратор; 3-брызгоуловитель; 4-труба вскипания; 5-циркуляционная труба; 6-ротор; 7-осевой насос.

Для повышения интенсивности движения р-ра и коэф. теплопередачи применяют

В.а. с принудительной циркуляцией, создаваемой спец. осевым насосом (рис.

1, е). Такие аппараты служат для В. сравнительно вязких ( до 1 Па*с) продуктов, напр. аммофосных пульп в произ-ве минеральных удобрений.

Осн. характеристики: скорость циркуляции р-ра 2,0-2,5 м/с,

до 1 Па*с) продуктов, напр. аммофосных пульп в произ-ве минеральных удобрений.

Осн. характеристики: скорость циркуляции р-ра 2,0-2,5 м/с, = 7-15 °С, пов-сть нагрева до 1800 м2, коэф. теплопередачи до

3 кВт/(м2*К), продолжительность работы между промывкой или мех.

очисткой до 30 сут. Важное достоинство - независимость интенсивности В.

р-ра от тепловой нагрузки. Недостатки: необходимость использования насосов,

затраты электроэнергии на циркуляцию р-ра.

= 7-15 °С, пов-сть нагрева до 1800 м2, коэф. теплопередачи до

3 кВт/(м2*К), продолжительность работы между промывкой или мех.

очисткой до 30 сут. Важное достоинство - независимость интенсивности В.

р-ра от тепловой нагрузки. Недостатки: необходимость использования насосов,

затраты электроэнергии на циркуляцию р-ра.

Пленочные В.а. применяют для сильно пенящихся и термочувствительных

продуктов, напр. в произ-ве дрожжей, ферментов, антибиотиков, фруктовых

соков, р-римого кофе. Концентрирова-ние происходит в результате однократного

движения тонкого слоя (пленки) р-ра вместе с вторичным паром вдоль труб

длиной 6-8 м (пов-сть нагрева до 2200 м2). Различают: аппараты

с прямоточным восходящим движением р-ра за счет силы трения на границе

между жидкостью и паром, к-рый движется снизу вверх с достаточно большой

скоростью (рис. 1, ж); с нисходящим движением жидкости, свободно

стекающей по повети нагрева (рис. 1, з); роторные, в к-рых р-р перемещается

("размазывается") скребками ротора по пов-сти теплообмена (рис. 1, и).

В роторных аппаратах концентрируют очень вязкие ( до

20 Па*с) термочувствит. в-ва, напр. карбамид, желатину, капролактам, глицерин;

в результате получают пасто- или порошкообразные продукты. Достоинства

пленочных В.а.: отсутствие гидростатич. депрессии, малое гидравлич. сопротивление,

высокий коэф. теплопередачи [до 2500 кВт/(м*К)], большая производительность

при относительно небольших объемах аппаратов и занимаемых ими площадях,

малая продолжительность контакта р-ра с пов-стью теплообмена. Недостатки:

чувствительность к неравномерности подачи исходного р-ра, трудоемкость

очистки пов-сти нагрева. Важное значение для эффективной работы В. а. имеет

происходящее в его паровом пространстве, или сепараторе, отделение вторичного

пара от капель концентрируемого р-ра. Последние загрязняют пар, затрудняя

использование его конденсата для питания паровых котлов ТЭЦ, а также служат

причиной инкрустации (иногда значительной) пов-сти нагрева и источником

безвозвратных потерь концентрируемого р-ра. Степень сепарации вторичного

пара зависит от св-в р-ра и интенсивности образования пены (обильное пенообразование

повышает унос р-ра паром). Низкое поверхностное натяжение и высокая вязкость

р-ра способствуют появлению пены. Присутствие в р-ре взвешенных частиц

сообщает пене устойчивость. Для уменьшения пенообразования к р-ру иногда

добавляют в-ва, к-рые повышают поверхностное натяжение (напр., растит.

масла, высшие спирты, керосин) или удаляют взвешенные в-ва перед В. путем

фильтрования р-ра.

до

20 Па*с) термочувствит. в-ва, напр. карбамид, желатину, капролактам, глицерин;

в результате получают пасто- или порошкообразные продукты. Достоинства

пленочных В.а.: отсутствие гидростатич. депрессии, малое гидравлич. сопротивление,

высокий коэф. теплопередачи [до 2500 кВт/(м*К)], большая производительность

при относительно небольших объемах аппаратов и занимаемых ими площадях,

малая продолжительность контакта р-ра с пов-стью теплообмена. Недостатки:

чувствительность к неравномерности подачи исходного р-ра, трудоемкость

очистки пов-сти нагрева. Важное значение для эффективной работы В. а. имеет

происходящее в его паровом пространстве, или сепараторе, отделение вторичного

пара от капель концентрируемого р-ра. Последние загрязняют пар, затрудняя

использование его конденсата для питания паровых котлов ТЭЦ, а также служат

причиной инкрустации (иногда значительной) пов-сти нагрева и источником

безвозвратных потерь концентрируемого р-ра. Степень сепарации вторичного

пара зависит от св-в р-ра и интенсивности образования пены (обильное пенообразование

повышает унос р-ра паром). Низкое поверхностное натяжение и высокая вязкость

р-ра способствуют появлению пены. Присутствие в р-ре взвешенных частиц

сообщает пене устойчивость. Для уменьшения пенообразования к р-ру иногда

добавляют в-ва, к-рые повышают поверхностное натяжение (напр., растит.

масла, высшие спирты, керосин) или удаляют взвешенные в-ва перед В. путем

фильтрования р-ра.

Унос может происходить также в результате попадания капель выпариваемого

р-ра в паровое пространство и их мех. захвата вторичным паром. Для предотвращения

этого скорость пара в сепараторе должна быть сравнительно невелика (2-4

м/с), а высота парового пространства - достаточно большой (1,6-3,0 м),

чтобы увлеченные паром капли жидкости успевали оседать под действием силы

тяжести. Для улучшения сепарации пара применяют спец. ловушки, или брызгоуловители.

Они действуют аналогично инерционным пылеуловителям или циклонам для очистки

газов: брызги отделяются от пара вследствие резкого изменения скорости

и направления его движения либо под действием центробежной силы.

Одно из условий нормальной работы В. а. - непрерывный отвод конденсата

первичного пара. Накопление конденсата в греющей камере приводит к потере

части активной повети нагрева и, следовательно, к снижению производительности

аппарата. Для удаления конденсата без пропуска несконденсировавшегося (пролетного)

пара применяют т. наз. конденсатоотводчики. наиб. распространены поплавковые

устройства, действие к-рых основано на различии плотностей пара и конденсата.

При поступлении пара конденсат вытесняется из поплавка, открытого сверху

или снизу; последний всплывает и при помощи штока закрывает пропускное

отверстие.

Интенсивность работы В.а., особенно при переработке р-ров в-в, к-рые

образуют отложения на пов-сти нагрева, в значит. степени зависит от своевременного

удаления накипи. Последняя сильно уменьшает коэф. теплопередачи и, следовательно,

производительность аппаратов, нарушает циркуляцию р-ра, м. б. причиной

коррозии в сварных швах. Снижение коэф. теплопередачи компенсируют увеличением . Это достигается повышением давления греющего пара при постоянном давлении

в аппарате или уменьшением, давления в аппарате при постоянных т-ре и давлении

первичного пара. Для сохранения неизменной производительности В. а. (при

условии постоянства состава выпариваемого р-ра и давления) т-ра греющего

пара должна возрастать пропорционально продолжительности работы аппаратов.

Последняя определяется кол-вом отложений на пов-сти нагрева. Накипь удаляют

путем периодич. промывки или мех. очистки В. а.

. Это достигается повышением давления греющего пара при постоянном давлении

в аппарате или уменьшением, давления в аппарате при постоянных т-ре и давлении

первичного пара. Для сохранения неизменной производительности В. а. (при

условии постоянства состава выпариваемого р-ра и давления) т-ра греющего

пара должна возрастать пропорционально продолжительности работы аппаратов.

Последняя определяется кол-вом отложений на пов-сти нагрева. Накипь удаляют

путем периодич. промывки или мех. очистки В. а.

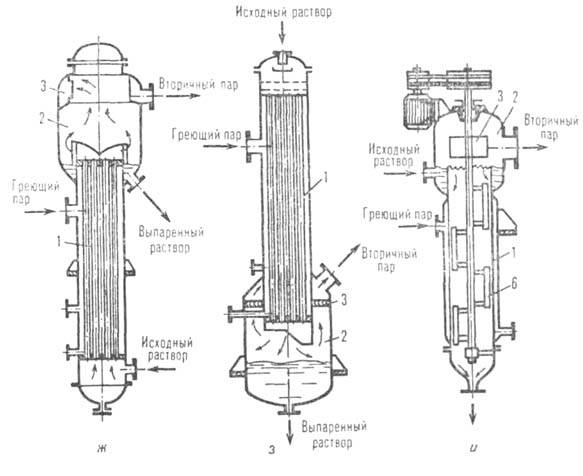

Контактные выпарные аппараты. Для химически агрессивных р-ров,

особенно при высоких т-рах, напр. H2SO4, СаС12,

Na2SO4*10H2O (мирабилит), применяют аппараты

с т. наз. погружным горением (рис. 2) - цилиндрич. емкости из углеродистой

стали, футерованные кислотоупорной плиткой или гуммированные. В них топочные

газы, используемые как теплоноситель, образуются в результате сжигания

топлива (напр., прир. газа) в горелках, к-рые погружены в концентрируемый

р-р. Эти газы барботируют через р-р и удаляются вместе с вторичным паром.

Важное достоинство таких В. а. - отсутствие пов-сти теплообмена, что обеспечивает

сравнительно простое решение вопросов коррозионной стойкости материалов,

из к-рых изготовлены аппараты. Недостатки: большой расход топлива, невозможность

использования вторичного пара в кач-ве теплоносителя (удаляется в смеси

с газами), загрязнение атмосферы топочными газами и продуктами уноса р-ра

паром.

Рис. 2. Выпарной аппарат с погружным горением: 1 -горелка; 2-корпус.

Для получения небольших масс продукта (неск. г или кг) в лаб. условиях

обычно применяют стеклянные колбы, снабженные внутр. или внеш. конденсаторами.

Выпарные установки. Одноступенчатые установки м. б. непрерывного

и периодич. действия. Последние отличаются более высокими коэф. теплопередачи,

но сложнее в обслуживании, поскольку их нельзя полностью автоматизировать.

В одиночных аппаратах выпаривают сравнительно небольшие кол-ва р-ров, напр.

в произ-вах особо чистой NaCl, а также Na2S, томатных паст,

сгущенного молока. Образующийся вторичный пар для В. не используют. Упомянутый

недостаток устранен в аппаратах с тепловым насосом. В них вторичный пар

сжимают турбокомпрессором или паровым инжектором, повышая т. обр. его т-ру

до т-ры греющего пара. В первом случае используется практически полностью

вторичный пар, расходуется только электроэнергия, однако возрастают стоимость

оборудования и затраты на его эксплуатацию. Во втором случае вследствие

добавления в систему первичного пара часть вторичного пара удаляется из

цикла. Аппараты с тепловым насосом целесообразно применять для р-ров, характеризующихся

небольшими температурными депрессиями, при разрежениях в паровом пространстве

0,02-0,08 МПа и малых степенях сжатия вторичного пара (не более 2).

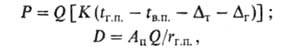

Расход греющего пара в одиночных В. а. весьма велик (1,20-1,25 кг на

1 кг выпариваемой воды). Для его уменьшения в пром-сти широко применяют

многоступенчатые установки (преим. непрерывного действия), состоящие из

ряда последовательно соединенных одиночных аппаратов. В этих установках,

работающих при постепенно понижающемся давлении (в последней ступени 8-12

кПа), первичным паром обогревается только первая ступень, а каждая последующая

- вторичным паром предыдущей. Число ступеней определяется полезной разностью

т-р, физ.-хим. свойствами р-ров и типом В.а. В установках, включающих аппараты

с естественной циркуляцией и восходящим движением пленки р-ра, к-рые эффективно

работают только при значительной полезной разности т-р, число ступеней

обычно не превышает 3-5. При использовании В.а. с принудительной циркуляцией

и со стекающей пленкой р-ра, работа к-рых не зависит от температурного

напора, число ступеней достигает 10 и более. Оптимальное число ступеней

находится с учетом миним. стоимости единицы массы выпаренной воды.

В зависимости от направления относит. движения р-ра и пара многоступенчатые

установки делятся на прямоточные, противоточные, смешанного типа и с параллельным

питанием ступеней. В наиб. простой по аппаратурному оформлению прямоточной

установке р-р подается в первый аппарат и, перемещаясь последовательно

через остальные под действием перепада давлений между ступенями, удаляется

из последней. Достоинства этих установок: возможность переработки термолабильных

р-ров (напр., электролитич. щелоков, алюминатных и содово-поташных р-ров

в произ-ве кальциниров. соды), пониженный износ аппаратуры, небольшие потери

теплоты с выпаренным р-ром. Недостаток: переток р-ра по мере его концентрирования

в аппарат, находящийся под меньшим давлением; при этом снижается т-ра кипения

р-ра, но возрастает его вязкость, что приводит к уменьшению коэф. теплопередачи.

В противоточной установке выпариваемый р-р (напр., MgCl2

или т. наз. оборотный рассол в произ-ве калийных солей) подается в последнюю

ступень и удаляется из первой. При этом увеличение концентрации р-ра сопровождается

повышением т-ры, вследствие чего коэф. теплопередачи по ступеням выше,

чем при прямотоке. Недостатки такой установки: применение насосов между

ступенями для подачи р-ра из аппарата, работающего при меньшем давлении,

в аппарат, находящийся под более высоким давлением; необходимость автоматич.

регулирования уровня р-ра в каждом В. а.

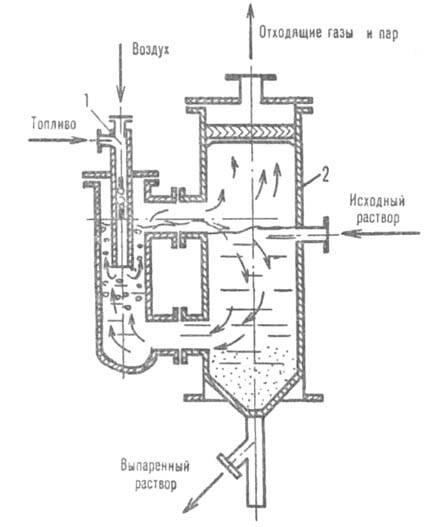

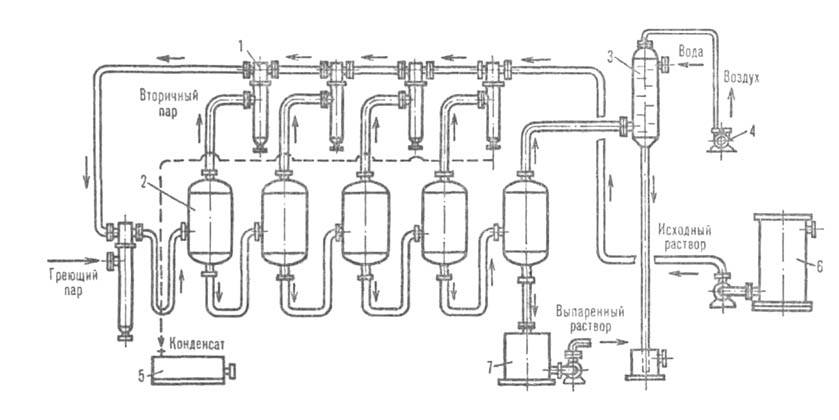

Рис. 3. Выпарная установка мгновенного вскипания: 1-подогреватель;

2 - испаритель; 3-конденсатор; 4-вакум-насос; 5, 6, 7-сборники соответственно конденсата, исходного и конечного р-ров.

В ряде случаев в последнем по ходу р-ра аппарате требуется поддерживать

высокое давление вторичного пара, что ограничивает число ступеней В. и,

следовательно, кратность использования пара. Для ее увеличения применяют

установки со смешанным направлением движения пара и р-ра. Последний поступает

в какой-либо из промежуточных В. а. и проходит через одну группу ступеней

прямотоком, а через другую - противотоком, что дает возможность выделять

одновременно неск. кристаллич. в-в [СаСО3, CaSO4,

Mg(OH)2]. Эти установки сочетают достоинства и недостатки прямо-

и противоточных установок.

В установке с параллельным питанием р-р подают одновременно в каждую

ступень, а сконцентрированный р-р последовательно отбирают из всех ступеней.

Эти установки служат гл. обр. для В. р-ров, состав к-рых мало изменяется

в ходе процесса, а также для насыщ. кристаллизующихся р-ров (напр., рассолов

в произ-ве пищевой NaCl). В каждой ступени р-р выпаривается при постоянной

концентрации с выделением соли в результате испарения части р-рителя. Вторичный

пар, получаемый в предыдущей ступени, обогревает последующую. Достоинство

параллельного питания: наиб. простая система коммуникаций для подачи исходного

и отбора конечного р-ров. Недостаток: сравнительно низкие коэф. теплопередачи

по ступеням, поскольку в каждой из них находится р-р с макс. конечной концентрацией

растворенного в-ва.

Спец. разновидность многоступенчатых выпарных установок - установки

мгновенного вскипания, или с адиабатич. испарителями (рис. 3). Исходный

р-р с помощью насоса последовательно движется через систему подогревателей,

каждый из к-рых обогревается вторичным паром своего испарителя. Пройдя

систему подогревателей, перегретый р-р вскипает в системе последовательно

соединенных испарителей. Давление в них поддерживается таким, чтобы т-ра

вторичного пара превышала т-ру нагреваемого р-ра в соответствующем подогревателе.

Вторичный пар из последнего испарителя поступает на конденсацию, а сконцентрированный

р-р - в сборники. Число ступеней испарения может достигать 30 и более,

что обусловливает их работу при малых температурных напорах (2-3 °С). Конструкция

и размеры испарителей полностью исключают перегрев р-ра. Установки мгновенного

вскипания применяют для р-ров с малой при

невысокой степени их концентрирования, напр. при опреснении морской воды.

Достоинства: отсутствие контакта выпариваемого р-ра с пов-стью нагрева,

что очень важно при В. кристаллизующихся р-ров; простота изготовления;

миним. число насосов для циркуляции р-ра; компоновка из стандартных теплообменников

и емкостей. Осн. недостаток: ограниченная степень концентрирования р-ра

за один проход (0,15-0,20).

при

невысокой степени их концентрирования, напр. при опреснении морской воды.

Достоинства: отсутствие контакта выпариваемого р-ра с пов-стью нагрева,

что очень важно при В. кристаллизующихся р-ров; простота изготовления;

миним. число насосов для циркуляции р-ра; компоновка из стандартных теплообменников

и емкостей. Осн. недостаток: ограниченная степень концентрирования р-ра

за один проход (0,15-0,20).

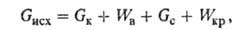

Расчет процесса. Для расчета должны быть известны рабочие параметры:

контролируемые - расход и концентрация исходного р-ра, давления греющего

и вторичного паров, т-ра кипения р-ра; регулируемые - давления паров, уровень

р-ра в В. а., концентрация конечного р-ра. Эти данные определяют на спец.

пилотных установках, оснащенных одиночными В. а. Неизвестные параметры

далее вычисляют на основе ур-ний материального и теплового балансов, а

также ур-ния теплопередачи. Применительно к типичному процессу концентрирования

р-ра с выделением соли для одноступенчатой выпарной установки в общем виде

имеем:

где Сисх-кол-во (расход) исходного р-ра, Gк -

кол-во сконцентрированного р-ра, Wв - кол-во выпаренной

воды, Gc-кол-во выделенной соли, Wкр,-кол-во кристаллизац.

воды.

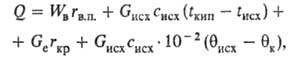

Тепловая нагрузка на одиночный В. а. в общем виде составляет:

где rвп и rкр-теплоты образования вторичного пара

и кристаллизации соли, сисх и tисх-концентрация и

т-ра исходного р-ра, tкип - т-ра кипения парожидкостной смеси, и

и -теплоты

концентрирования в исходном и конечном р-рах.

-теплоты

концентрирования в исходном и конечном р-рах.

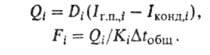

Пов-сть нагрева аппарата и расход греющего пара соотв. составляют:

где К-коэф. теплопередачи, tг.п и tв.п

- т-ры греющего и вторичного паров, Ап =

1,02-1,05-коэф., учитывающий потери теплоты в окружающую среду, rг.п.

- теплота образования греющего пара.

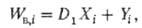

При расчете многоступенчатой установки кол-во воды, выпариваемой в любой

i-той ступени, составляет:

где D1 - расход греющего пара, подаваемого в 1-ю ступень,

Xi и Yi - параметры, учитывающие физ.-хим.

св-ва р-ра, а также направление относительного движения питания и пара.

Тепловая нагрузка на i-тую ступень и пов-сть нагрева этой ступени соотв.

составляют:

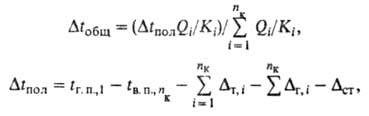

Общую и полезную разность температур определяют из уравнений:

где nк-число ступеней, -потери

температурного напора между ними.

-потери

температурного напора между ними.

Совершенствование техники выпаривания. Реализуются три осн. направления:

1) интенсификация теплообмена -применение развитых пов-стей нагрева, напр.

в виде набора стальных пластин, тонкостенных (1,2-1,5 мм) и ребристых труб,

а также труб со спец. турбулизаторами в форме внутр. кольцевых выступов

или проволочных спиральных вставок; 2) снижение накипеобразования - использование,

напр., затравочных кристаллов, способствующих массовой кристаллизации в

объеме р-ра, или антиадгезионных полимерных покрытий; 3) экономия энергозатрат

- применение, напр., экстра-пара и конденсата для нагревания исходного

р-ра либо его предварительное концентрирование с помощью мембранного разделения.

Лит.: Таубман Е.И., Выпаривание, М., 1982; Перцев Л. П., Ковалев

Е. М, Фокин В.С, Трубчатые выпарные аппараты для кристаллизирующихся растворов,

М., 1982. Л.П. Перцев. Е.М. Ковалев, B.C. Фокин.