АНОДНОЕ РАСТВОРЕНИЕ

металла, электрохим.

окисление металла в р-ре или расплаве электролита с образованием р-римых продуктов

и отводом освобождающихся электронов во внеш. цепь. В общем виде этот процесс

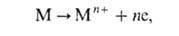

можно записать след. образом:

где М-атом металла, n-число освобождающихся электронов. В соответствии

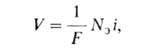

с законами Фарадея, в отсутствие др. электродных р-ций зависимость между

скоростью окисления металла V [г/(см2*с)] и плотностью

анодного тока i имеет вид:

где F- постоянная Фарадея, Nэ-xим. эквивалент металла.

А.р. лежит в основе размерной электрохим. обработки металлов и сплавов

и их электрополировки, анодного упрочнения металлич. материалов путем удаления

с повети тонких механически деформиров. слоев, использования р-римых анодов

при электрохим. рафинировании металлов и в гальванотехнике. От А. р. в

значит. мере зависят эксп-луатац. характеристики гальванич. элементов и

аккумуляторов, а также коррозионное поведение конструкц. металлич. материалов.

Важнейшие характеристики А. р.-зависимость i от электродного

потенциала Е и частная производная обратной зависимости , наз. поляризуемостью и являющаяся техн. характеристикой растворяющихся

анодов. Указанные зависимости могут иметь концентрац. или кинетич. (активационную)

природу. Какой из случаев реализуется на практике, зависит от соотношения

между i при данном Е и током обмена iо, т.е. плотностью

тока при равновесном потенциале, когда она в точности равна плотности тока

обратного процесса - катодного осаждения металла. При i < iо

скорость А. р. лимитируется скоростью отвода продуктов окисления от пов-сти

электрода в объем р-ра; потенциал металла сохраняет равновесное значение

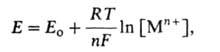

по отношению к его ионам в приповерхностном слое р-ра и выражается ур-нием

Нернста:

, наз. поляризуемостью и являющаяся техн. характеристикой растворяющихся

анодов. Указанные зависимости могут иметь концентрац. или кинетич. (активационную)

природу. Какой из случаев реализуется на практике, зависит от соотношения

между i при данном Е и током обмена iо, т.е. плотностью

тока при равновесном потенциале, когда она в точности равна плотности тока

обратного процесса - катодного осаждения металла. При i < iо

скорость А. р. лимитируется скоростью отвода продуктов окисления от пов-сти

электрода в объем р-ра; потенциал металла сохраняет равновесное значение

по отношению к его ионам в приповерхностном слое р-ра и выражается ур-нием

Нернста:

где Ео- стандартный электродный потенциал, [Мп+]-

при-поверхностная концентрация ионов металла, Т-абс. т-ра, R-газовая

постоянная. Однако, оставаясь равновесным, потенциал меняется, т.к. [Мn+]

у пов-сти возрастает пропорционально скорости А.р. (т.е. плотности тока

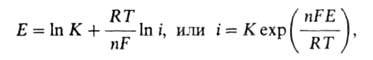

i). Соотв. зависимость Е от i описывается ур-нием:

где К - эмпирич. коэффициент. Это ур-ние м.б. нарушено, когда будет

достигнут предел р-римости соли, образуемой металлом с одним из анионов

электролита, и [М ] перестанет расти. Если образующийся при этом осадок

рыхлый и заметно не препятствует прохождению тока, то далее металл становится

практически неполяризуемым. Такова, напр., природа неполяризуемости отрицат.

пластины свинцового аккумулятора.

В водных р-рах электролитов поляризуемость описанного концентрац. типа

характерна для переходных металлов I и II групп (Ag, Cu, Zn, Cd), к-рым

свойственны высокие значения iо. Ее важнейшая особенность -

зависимость Е не только от i, но и от интенсивности перемешивания

р-ра.

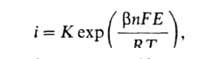

При i > iо растворение протекает с кинетич. контролем, т.е.

лимитируется собственно электрохим. стадией - переносом заряженной частицы

через границу металл-р-р, и его скорость изменяется с потенциалом Е по закону:

где -т.

наз. коэф. переноса. Этот тип поляризуемости особенно характерен для переходных

металлов VIII группы (Fe, Ni, Co и др.), к-рые отличаются низкими значениями

iо.

-т.

наз. коэф. переноса. Этот тип поляризуемости особенно характерен для переходных

металлов VIII группы (Fe, Ni, Co и др.), к-рые отличаются низкими значениями

iо.

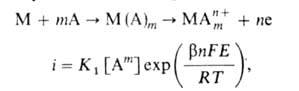

На лимитирующую стадию, а значит, и на весь процесс может сильно влиять

предшествующая ей стадия адсорбционного и хим. взаимод. поверхностных атомов

металла с компонентами р-ра (молекулами р-рителя, анионами электролита).

С учетом этой стадии механизм и скорость А.р. можно выразить таким образом:

где А - адсорбирующийся компонент р-ра, т- число его молекул,

участвующих в процессе, К1- константа. В зависимости

от условий адсорбция может стимулировать или ингибировать А. р. (т м.

б. положительным или отрицательным). Соотв. введение в р-р или удаление

из него адсорбирующихся компонентов - один из эффективных методов регулирования

скорости А. р. в технике. Стимуляторы широко используют в технологии размерной

электрохим. обработки металлов, а также для снижения поляризуемости растворяющихся

анодов. Использование ингибиторов А. р. - один из важных методов защиты

металлов от коррозии (см. Ингибиторы коррозии

).

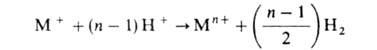

А. р., конечными продуктами к-рого являются многовалентные катионы или

их комплексы, протекает, как правило, через ряд одноэлектронных стадий

(п — 1), каждая из к-рых в зависимости от условий может оказаться

лимитирующей. При этом промежут. ионы металла низких степеней окисления

нередко доокисляются до устойчивого состояния не только (а иногда не столько)

электрохимически, но и в результате непосредственного взаимод. с окислит.

компонентой р-ра (молекулы растворенного кислорода, ионы Н+

), напр. по р-ции:

В подобных случаях итоговая скорость А. р. может существенно превосходить

величину, рассчитанную только по току.

Нередко А. р. осложняется вторичными явлениями. Так, образование на

пов-сти растворяющегося металла фазовых или адсорбционных солевых или оксидных

слоев приводит к пассивации А. р. (см. Пассивность металлов

), к-рая

проявляется в ослаблении зависимости его скорости от потенциала, в достижении

предельной плотности тока растворения, а иногда и в изменении типа зависимости.

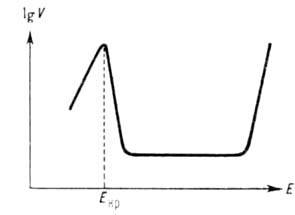

В водных средах повыш. склонностью к пассивации отличаются мн. переходные

металлы (Mo, Cr, Ni, Fe и др.). Для них характерен критич. потенциал Екр,

зависящий от природы металла и рН р-ра. При достижении Екр обычное

увеличение скорости А. р. сменяется ее резким снижением, иногда до неск.

порядков величины. После этого в большом интервале значений потенциала

скорость А. р. сохраняется постоянной, а затем снова начинает экспоненциально

расти с потенциалом (см. рис.). Последнее явление, известное как перепассивация,

обусловлено новым анодным процессом (окислением металла до ионов высшей

валентности), к-рый лежит в основе электрохим. технологии получения высших

кислородных соед. ряда металлов, напр. Mn, Cr. При А. р. сплава возможен

неравномерный переход его компонентов в р-р, т.е. избирательное растворение

одних компонентов и обогащение поверхностного слоя сплава другими.

Зависимость логарифма скорости анодного растворения ог электродного потенциала.

Лит.: Колотыркин Я. М., "Природа", 1979, № 11, с. 2-13: его же,

".Защита металлов", 1983, т. 19, № 5, с. 675-85; Основы теории и практики

электрохимической обработки металлов и сплавов, М., 1981. Я.М. Колотыркин.