|

Реклама |

|

|

|

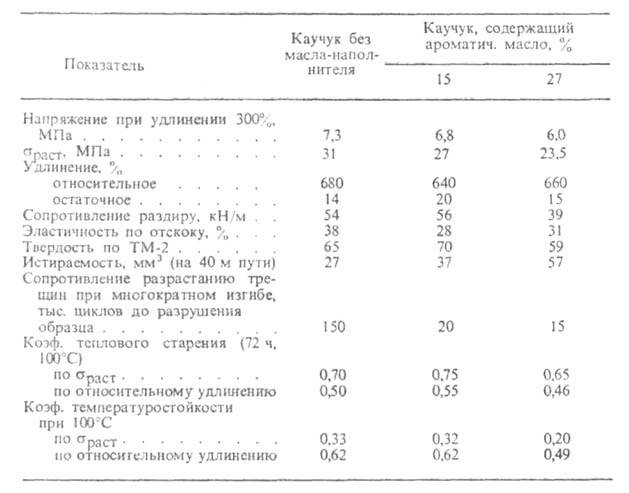

Под действием BF3 или Н2 [SnCl6] при 160-180 °С Б.-с. к. изомеризуются. При обработке в р-ре серной к-той (180°С) они циклизуются. Гидрохлорирование каучуков при 70-100°С и повышенном давлении сопровождается их деструкцией. При действии л-толуолсульфонилгидразида на раствор Б.-с. к. в диметиловом эфире диэтиленгликоля (диглиме) происходит исчерпывающее гидрирование двойных связей. Окисление Б.-с. к. приводит к глубоким структурным изменениям, сопровождающимся ухудшением их св-в. Для стабилизации каучуков в условиях хранения и переработки применяют обычные антиоксиданты, напр. N-фенил-2-нафтиламин, его смесь с N,N-дифенил-1,4-фенилендиамином, три(n-ионилфенил)фосфит (обычно не более 2 мас. ч. на 100 мас. ч. каучука). Получение каучуков, их модификации. Б.-с. к. синтезируют по непрерывной схеме в батарее последовательно соединенных реакторов (мономеры и др. компоненты реакционной смеси подают в первый реактор). Эмульсионные каучуки получают радикальной сополимеризацией при 5 или 50 °С (соотв. низкотемпературные, или "холодные", и высокотемпературные, или "горячие", каучуки). При синтезе "горячих" каучуков инициатором служит K2S2O8, при синтезе "холодных" - окислит.-восстановит. система, напр. содержащая гидропероксид циклогексилизопропилбензола, соль Fe2+, этилендиаминтетраацетат Na (трилон Б), Na-соль формальдегидсульфокислоты (ронгалит). В кач-ве эмульгатора применяют мыла высших жирных к-т или к-т канифоли. Мол. массу сополимеров регулируют при помощи меркаптанов, напр. трет-додецилмеркаптана. Степень превращения мономеров обычно 60-70%, продолжительность процесса 10-12 ч. После обрыва полимеризации (для этого используют диметилдитиокарбамат Na), отгонки непрореагировавших мономеров и введения в латекс водной дисперсии стабилизатора каучук коагулируют, промывают водой и сушат. Товарные формы Б.-с. к. - брикеты и смотанная в рулоны лента. При синтезе Б.-с. к. в растворе в реактор подают смесь мономеров, углеводородного р-рителя (тщательно очищенных от следов влаги и кислорода) и катализатора - обычно комплекса LiAlk с электронодонорным соединением. После окончания полимеризации, дезактивации катализатора, введения р-ра стабилизатора и отгонки р-рителя с водяным паром полученную крошку каучука сушат и прессуют. Эмульсионные Б.-с. к. содержат до 8-9% некаучуковых в-в, гл. обр. орг. кислот. Кол-во примесей в каучуках, синтезированных в р-ре, намного меньше. На основе низкотемпературных сополимеров получают масло-, саже- и сажемаслонаполненные каучуки. Наполнители вводят в латекс (после обрыва полимеризации и отгонки непрореагировавших мономеров) с целью облегчения послед. переработки каучука и улучшения технол. характеристик резиновых смесей (см. также Наполненные каучуки ). Технологические характеристики каучуков. Резиновые смеси. Вязкость по Муни (100 °С) большинства типов Б.-с. к. составляет 40-60; за рубежом вырабатывают спец. эмульсионные каучуки С вязкостью по Муни 25-35 и 100-130 (соотв. "мягкие" и "жесткие"). Перерабатывают Б.-с. к. на обычном оборудовании резиновых заводов (вальцах, смесителях, каландрах, экструдерах). Изделия вулканизуют при 140-180°С в прессах, котлах, спец. агрегатах. Технол. св-ва каучуков улучшаются с повышением содержания в них стирольных звеньев. наиб. легко перерабатываются низкотемпературные эмульсионные каучуки, наиб. трудно - синтезируемые в р-ре. "Жесткие" каучуки в случае необходимости подвергают термоокислит. пластикации при 130-140 °С. Б.-с. к. технологически совместимы с др. каучуками - натуральным, синтетич. изопреновым, бутадиеновым, бутилкаучуком и др. Для улучшения клейкости резиновых смесей Б.-с. к. совмещают, напр., с феноло-формальд. или инден-кумароновыми смолами, для повышения стойкости вулканизатов к действию р-рителей - с бутадиен-нитрильными, хлоропреновыми или полисульфидными каучуками. Осн. вулканизующий агент для Б.-с.к.-сера; при получении резин с улучшенной теплостойкостью применяют тетраметилтиурамдисульфид или орг. пероксиды. Ускорителями серной вулканизации служат ди(2-бензотиазолил)ди-сульфид, N-циклогексилбензотиазол-2-сульфенамид (сульфенамид Ц) и др. В кач-ве наполнителей резиновых смесей используют техн. углерод (чаще активный), а также мел, каолин и др.; кол-во этих ингредиентов может достигать 100-150 мас. ч. на 100 мас. ч. каучука. Свойства вулканизатов. Резины на основе Б.-с. к., содержащие активные наполнители, характеризуются достаточно высокими прочностными св-вами, износостойкостью и эластичностью (см. табл. 2). Вулканизаты низкотемпературных эмульсионных каучуков превосходят по прочностным св-вам вулканизаты высокотемпературных. Резины из Б.-с. к., синтезированного в р-ре, обладают неск. лучшей морозостойкостью, эластичностью и износостойкостью и меньшим теплообразованием, чем резины из эмульсионных каучуков. С увеличением содержания в макромолекуле каучука стирольных звеньев возрастают прочность при растяжении и сопротивление раздиру, но ухудшаются эластичность и морозостойкость резин. Табл. 2. - СВОЙСТВА ВУЛКАНИЗАТОВ НИЗКОТЕМПЕРАТУРНЫХ ЭМУЛЬСИОННЫХ БУТАДИЕН * Наполнитель - активный техн. углерод (40-50 мас. ч.). Вулканизация 80 мин при 143°С Резины из Б.-с. к. достаточно стойки к действию конц. р-ров щелочей

и к-т, а также спиртов, кетонов и эфиров. По устойчивости в ароматич. и

алифатич. углеводородах, минер. маслах, растит. и животных жирах они превосходят

резины из НК, а по газопроницаемости практически равноценны им. По теплофиз.

св-вам вулканизаты Б.-с. к. мало отличаются от вулканизатов др. каучуков:

их коэф. объемного расширения (5,3-6,6)*10-4 К-1,

коэф. теплопроводности 0,22-0,30 Вт/(м*К), уд. теплоемкость 1,5-1,9 кДж/(кг*К).

Электрич. характеристики резин: Применение каучуков. Б.-с. к. - типичные каучуки общего назначения, используемые гл. обр. в произ-ве шин (обычно в комбинации с НК, синтетич. изопреновым или стереорегулярным бутадиеновым каучуком). На основе Б.-с. к. изготовляют также многочисленные РТИ (конвейерные ленты, рукава, профили, формовые детали), а также изоляцию кабелей, обувь, спортивные изделия и др. Мировое произ-во Б.-с. к. превышает 4 млн. т/год (1982); по объему выпуска они занимают первое место среди всех СК. Лит.: Синтетический каучук, под ред. И. В. Гармонова, 2 изд.,

Л., 1983, с. 300-10, 193-238; Brydson J. A., Rubber chemistry, L, 1978;

Wood L. A., "Rubber Chem. and Technol.", 1976, v. 49, N 2, p. 189-99.

Б. Д. Бабицкий, В. А. Дроздов.

|

|||||||||||||||||||||||||

метилстиролом

общей ф-лы:

метилстиролом

общей ф-лы:

или СН3). Мономеры сополимеризуют в эмульсии или р-ре.

или СН3). Мономеры сополимеризуют в эмульсии или р-ре.

метилстирольных)

звеньев в макромолекуле Б.-с. к. различных типов составляет 8-45%. В макромолекулах

наиб. распространенных эмульсионных сополимеров, содержащих 23-25% стирольных

звеньев, 60-70% звеньев бутадиена присоединены в положениях 1,4-транс,

12-20% - в положениях 1,4-цис и 15-18% - в положениях 1,2. В

макромолекулах таких же каучуков, синтезированных в р-ре, содержание бутадиеновых

звеньев 1,4-транс, 1,4-цис и 1,2 составляет соотв. > 40, 35-40 и ок. 25%.

Вследствие нерегулярности строения Б.-с. к. не кристаллизуются.

метилстирольных)

звеньев в макромолекуле Б.-с. к. различных типов составляет 8-45%. В макромолекулах

наиб. распространенных эмульсионных сополимеров, содержащих 23-25% стирольных

звеньев, 60-70% звеньев бутадиена присоединены в положениях 1,4-транс,

12-20% - в положениях 1,4-цис и 15-18% - в положениях 1,2. В

макромолекулах таких же каучуков, синтезированных в р-ре, содержание бутадиеновых

звеньев 1,4-транс, 1,4-цис и 1,2 составляет соотв. > 40, 35-40 и ок. 25%.

Вследствие нерегулярности строения Б.-с. к. не кристаллизуются.

эмульсионных каучуков составляет ~ 105, полученных в р-ре -

1,5*105, индекс полидисперсности

эмульсионных каучуков составляет ~ 105, полученных в р-ре -

1,5*105, индекс полидисперсности -соотв. 4-7 и 1,5-2,0 (

-соотв. 4-7 и 1,5-2,0 ( среднемассовая мол. масса). Макромолекулы Б.-с. к. имеют разветвленное

строение. Каучуки содержат значит. кол-no микрогеля. Их ненасыщенность

составляет, как правило, до 90% от теоретической. Б.-с. к. растворяются

в ароматич., алициклич. и алифатич. углеводородах. Многие физ. св-ва каучуков

зависят от содержания в них стирольных звеньев (см. табл. 1).

среднемассовая мол. масса). Макромолекулы Б.-с. к. имеют разветвленное

строение. Каучуки содержат значит. кол-no микрогеля. Их ненасыщенность

составляет, как правило, до 90% от теоретической. Б.-с. к. растворяются

в ароматич., алициклич. и алифатич. углеводородах. Многие физ. св-ва каучуков

зависят от содержания в них стирольных звеньев (см. табл. 1).

МЕТИЛСТИРОЛЬНЫХ КАУЧУКОВ, СОДЕРЖАЩИХ ОКОЛО 23% СТИРОЛЬНЫХ ЗВЕНЬЕВ*

МЕТИЛСТИРОЛЬНЫХ КАУЧУКОВ, СОДЕРЖАЩИХ ОКОЛО 23% СТИРОЛЬНЫХ ЗВЕНЬЕВ*

~7

ТОм*м;

~7

ТОм*м; 2,4-2,6 (1,5-20 МГц); tg

2,4-2,6 (1,5-20 МГц); tg 0,006.

0,006.